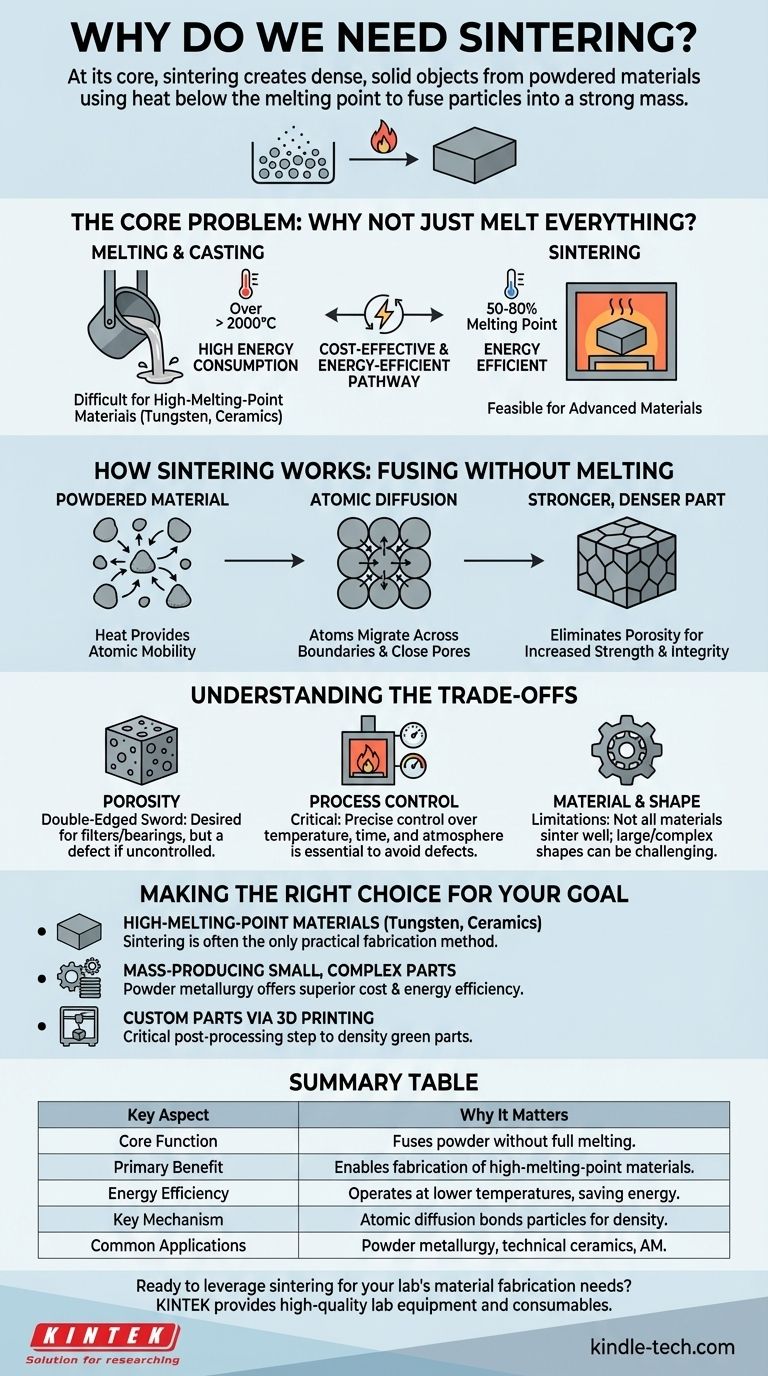

In sostanza, abbiamo bisogno della sinterizzazione per creare oggetti densi e solidi da materiali in polvere senza doverli fondere completamente. Questo processo utilizza il calore al di sotto del punto di fusione del materiale per fondere insieme le singole particelle, trasformando una polvere sciolta in una massa forte e unificata. È una tecnica fondamentale per lavorare con materiali difficili o costosi da fondere, come ceramiche ad alte prestazioni e alcuni metalli.

La sfida fondamentale nella produzione di materiali è creare parti robuste e dense in modo economico ed efficiente dal punto di vista energetico. La sinterizzazione risolve questo problema fornendo un percorso per consolidare i materiali che evita le estreme richieste energetiche e le complessità della fusione completa, rendendola indispensabile per una vasta gamma di applicazioni industriali.

Il Problema Centrale: Perché Non Fondere Semplicemente Tutto?

Sebbene la fusione e la colata siano un metodo di produzione comune, non è sempre pratico o desiderabile. La sinterizzazione fornisce un'alternativa critica quando si affrontano specifici vincoli materiali ed economici.

La Sfida dei Materiali ad Alto Punto di Fusione

Molti materiali avanzati, come tungsteno, molibdeno e ceramiche tecniche, hanno punti di fusione eccezionalmente alti. Raggiungere queste temperature (spesso ben oltre i 2000°C) richiede attrezzature specializzate e costose e consuma enormi quantità di energia.

La sinterizzazione aggira completamente questo problema. Operando a temperature tipicamente del 50-80% del punto di fusione, rende la fabbricazione di parti da questi materiali ad alte prestazioni economicamente e tecnicamente fattibile.

La Spinta all'Efficienza Energetica e dei Costi

La fusione è un processo ad alta intensità energetica. La sinterizzazione, evitando la fase liquida, riduce significativamente l'energia totale richiesta per produrre una parte.

Questa efficienza si traduce direttamente in costi di produzione inferiori, specialmente per la produzione di massa. Questo è il motivo per cui la sinterizzazione è la spina dorsale dell'industria della metallurgia delle polveri, utilizzata per creare miliardi di parti come ingranaggi, cuscinetti e pignoni ogni anno.

Come Funziona la Sinterizzazione: Fusione Senza Sciogliere

La sinterizzazione non è un semplice processo di riscaldamento; è un fenomeno guidato da meccanismi a livello atomico che altera fondamentalmente la struttura del materiale.

Il Ruolo del Calore e della Pressione

Il calore fornisce l'ingrediente critico: la mobilità atomica. Quando un materiale in polvere viene riscaldato, i suoi atomi acquisiscono energia sufficiente per muoversi senza che l'intera struttura si sciolga.

In alcuni processi, viene applicata anche pressione per forzare le particelle a un contatto più stretto, accelerando il processo di legame e aiutando a raggiungere una maggiore densità finale.

Diffusione Atomica: Il Meccanismo Chiave

La vera magia della sinterizzazione è la diffusione atomica. Quando le particelle si toccano, gli atomi migrano attraverso i confini da una particella all'altra, chiudendo efficacemente gli spazi e i pori tra di esse.

Questo processo elimina lentamente le singole superfici delle particelle di polvere, fondendole in una struttura cristallina continua e solida.

Il Risultato: Una Parte Più Forte e Densa

L'obiettivo primario della sinterizzazione è ridurre o eliminare la porosità, lo spazio vuoto tra le particelle di polvere.

Man mano che questi vuoti scompaiono, il materiale diventa più denso, il che ne migliora direttamente la resistenza meccanica, l'integrità e la conduttività termica ed elettrica. Per alcune ceramiche, questa maggiore densità può persino migliorare le proprietà ottiche come la traslucenza.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione è un processo complesso con considerazioni specifiche che sono cruciali per il successo. Non è una soluzione universale per tutte le sfide di produzione.

La Porosità È un'Arma a Doppio Taglio

Sebbene la sinterizzazione sia utilizzata per ridurre la porosità, a volte è desiderabile una quantità controllata di porosità residua. Questo viene utilizzato per creare cuscinetti autolubrificanti (dove l'olio è contenuto nei pori) o filtri. Tuttavia, una porosità non intenzionale o irregolare agisce come un difetto, indebolendo la parte finale.

Il Controllo del Processo È Critico

La sinterizzazione richiede un controllo preciso su temperatura, tempo e atmosfera del forno. Condizioni improprie possono portare a una densificazione incompleta o a reazioni chimiche indesiderate. Ad esempio, i gas contenenti carbonio nel forno possono depositare fuliggine, contaminando il prodotto e danneggiando le attrezzature.

Limitazioni di Materiale e Forma

Non tutti i materiali sinterizzano bene. Il processo si basa sulle specifiche caratteristiche di diffusione di un materiale. Inoltre, la creazione di parti molto grandi o geometricamente complesse può essere impegnativa, poiché garantire un riscaldamento e una densificazione uniformi in tutto il volume può essere difficile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale, dalle proprietà desiderate e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione (come tungsteno o ceramiche): La sinterizzazione è spesso l'unico metodo di fabbricazione pratico ed economico disponibile.

- Se il tuo obiettivo principale è la produzione di massa di piccole parti metalliche complesse in modo economico: La metallurgia delle polveri che utilizza la sinterizzazione è uno standard industriale che offre un'efficienza di costo ed energetica superiore rispetto alla fusione o alla lavorazione meccanica.

- Se il tuo obiettivo principale è creare parti metalliche personalizzate tramite stampa 3D: La sinterizzazione è una fase di post-elaborazione critica per metodi come il binder jetting, utilizzata per trasformare una parte "verde" fragile in un componente metallico completamente denso e funzionale.

In definitiva, la sinterizzazione è uno strumento indispensabile che consente agli ingegneri di creare materiali ad alte prestazioni che altrimenti sarebbero impossibili o proibitivamente costosi da produrre.

Tabella Riepilogativa:

| Aspetto Chiave | Perché È Importante |

|---|---|

| Funzione Principale | Fonde le particelle di polvere senza fusione completa. |

| Beneficio Primario | Consente la fabbricazione di materiali ad alto punto di fusione. |

| Efficienza Energetica | Opera a temperature inferiori rispetto alla fusione, risparmiando energia. |

| Meccanismo Chiave | La diffusione atomica lega le particelle, aumentando densità e resistenza. |

| Applicazioni Comuni | Parti per metallurgia delle polveri, ceramiche tecniche, produzione additiva. |

Pronto a sfruttare la sinterizzazione per le esigenze di fabbricazione dei materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità essenziali per processi di sinterizzazione precisi. Che tu stia lavorando con ceramiche avanzate, metalli per la metallurgia delle polveri o post-elaborando parti stampate in 3D, le nostre soluzioni ti aiutano a raggiungere la densità, la resistenza e le prestazioni desiderate nei tuoi materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le applicazioni di sinterizzazione del tuo laboratorio e migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità