In breve, la porcellana viene cotta sottovuoto per rimuovere l'aria e altri gas presenti tra le particelle di polvere prima che si fondano insieme. Questo processo è essenziale per eliminare le bolle interne, note come porosità. Il risultato è un prodotto finale significativamente più denso, più resistente e più traslucido di uno cotto in atmosfera normale.

Lo scopo principale della cottura sottovuoto è risolvere il problema dell'aria intrappolata. Riscaldare la polvere di porcellana in atmosfera normale intrappolerebbe bolle d'aria in espansione all'interno del materiale mentre si solidifica, creando una struttura debole e opaca. Il vuoto rimuove quest'aria, consentendo alle particelle di fondersi in una massa quasi perfettamente solida.

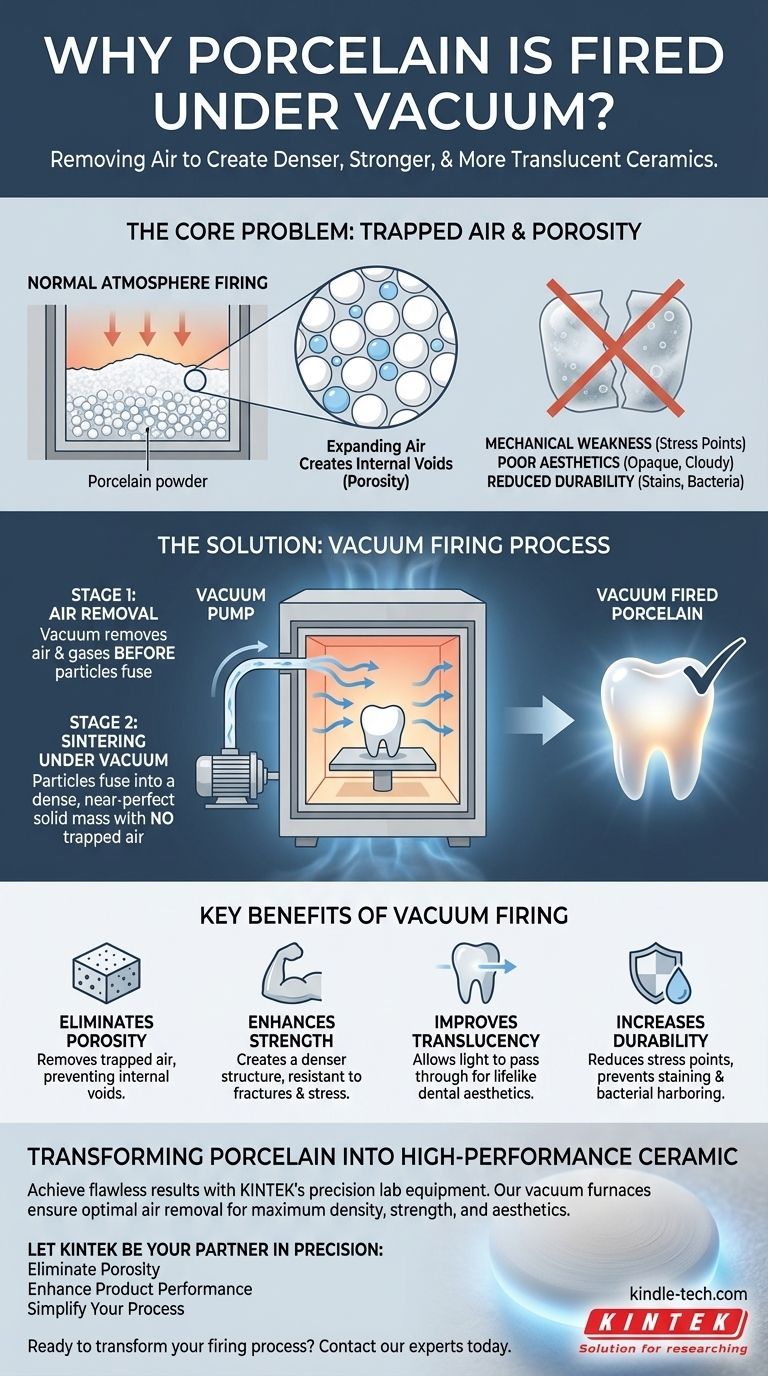

Il Problema Centrale: Aria Intrappolata e Porosità

Per capire perché il vuoto è necessario, dobbiamo prima comprendere il processo fondamentale di cottura della porcellana, noto come sinterizzazione.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione.

La porcellana inizia come una polvere fine. Quando viene riscaldata, le singole particelle iniziano a legarsi nei loro punti di contatto, fondendosi gradualmente insieme ed eliminando gli spazi tra di esse.

Il Nemico Interno: La Porosità

La polvere di porcellana iniziale non è un blocco solido; è una raccolta di minuscole particelle con aria che riempie gli spazi microscopici tra di esse.

Quando questa polvere viene riscaldata in atmosfera normale, l'aria intrappolata si riscalda ed espande. Man mano che le particelle di porcellana iniziano a fondersi e a sigillare la superficie esterna, quest'aria in espansione rimane intrappolata, formando bolle o vuoti interni. Questo spazio vuoto interno è chiamato porosità.

Le Conseguenze della Porosità

La porosità è il difetto principale nelle ceramiche ad alte prestazioni e ha diverse conseguenze distruttive:

- Debolezza Meccanica: I pori agiscono come punti di concentrazione dello stress. Quando la porcellana è sotto carico, lo stress si moltiplica al bordo di questi vuoti, rendendoli il punto di partenza per crepe e fratture.

- Scarsa Estetica: Nelle applicazioni come le corone dentali, i pori disperdono la luce invece di permetterle di passare. Ciò rende la porcellana torbida e opaca, non riuscendo a imitare la traslucenza naturale dello smalto dei denti.

- Durabilità Ridotta: I pori sulla superficie o nelle vicinanze possono raccogliere macchie o ospitare batteri nel tempo, compromettendo sia l'igiene che l'aspetto.

Come la Cottura Sottovuoto Risolve il Problema

Applicare un vuoto durante una fase specifica del ciclo di riscaldamento contrasta direttamente la formazione della porosità.

Rimuovere l'Aria Prima Che Venga Intrappolata

La pompa del vuoto rimuove la stragrande maggioranza dell'aria e degli altri gas dalla camera del forno prima che le particelle di porcellana raggiungano una temperatura alla quale iniziano a fondersi.

Senza aria rimasta da intrappolare, le particelle possono sinterizzarsi insieme in una struttura molto più densa e uniforme.

Ottenere una Densità Superiore

Eliminando la porosità, la cottura sottovuoto consente alla porcellana di raggiungere una densità molto vicina al suo massimo teorico. Un materiale più denso è intrinsecamente un materiale più resistente.

Per applicazioni ad alto stress, dai ponti dentali agli isolatori elettrici ad alta tensione, il raggiungimento della massima densità è fondamentale per l'affidabilità e la longevità.

Migliorare la Traslucenza e l'Estetica

Il beneficio più visibile, specialmente in odontoiatria, è il miglioramento drastico dell'estetica.

Senza pori a disperdere la luce, la porcellana cotta diventa altamente traslucida. Ciò consente ad artigiani e tecnici dentali di creare corone e faccette che replicano perfettamente la profondità, il colore e la vitalità di un dente naturale.

Errori Comuni e Considerazioni

Sebbene il vuoto sia essenziale, non è una bacchetta magica. Fa parte di un processo controllato con precisione.

Perché Non Cuocere Semplicemente in Aria?

La cottura della porcellana in un forno atmosferico è perfettamente accettabile per applicazioni in cui resistenza e traslucenza non sono fondamentali, come la ceramica decorativa o alcune piastrelle.

Tuttavia, per qualsiasi applicazione ad alte prestazioni, la porosità risultante dalla cottura atmosferica costituirebbe un fallimento critico.

L'Importanza del Ciclo di Cottura

Il vuoto non viene applicato durante l'intero processo di cottura. Viene tipicamente introdotto all'aumentare della temperatura e rilasciato prima che venga raggiunta la temperatura finale più alta.

Questo controllo preciso, noto come programma di cottura, assicura che i gas vengano rimossi al momento giusto senza causare altri problemi. Un programma errato, anche con un vuoto perfetto, può portare a risultati scadenti.

L'Integrità dell'Attrezzatura è Cruciale

L'efficacia del processo dipende interamente dalla capacità del forno a vuoto di mantenere un vuoto forte e costante.

Anche una piccola perdita in una guarnizione della porta o in un tubo può introdurre aria sufficiente a compromettere l'intera cottura, con conseguente prodotto finale torbido o debole. La manutenzione e la calibrazione regolari del forno sono inderogabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo del vuoto ti aiuta a diagnosticare i problemi e ad apprezzare i requisiti per ottenere un risultato di alta qualità.

- Se la tua attenzione principale è l'estetica dentale: La cottura sottovuoto è l'unico modo per ottenere la traslucenza e la corrispondenza dei colori simili alla vita richieste per le corone e le faccette moderne.

- Se la tua attenzione principale è la resistenza meccanica: L'eliminazione della porosità tramite cottura sottovuoto è il passo più critico per prevenire fratture premature e garantire l'affidabilità a lungo termine sotto stress.

- Se stai risolvendo problemi di cottura: L'aspetto di torbidità, "biancore" o vuoti interni nella tua porcellana indica quasi sempre un problema con il sistema di vuoto o con il programma di cottura.

In definitiva, la cottura sottovuoto trasforma la porcellana da una semplice polvere fusa in una ceramica ingegnerizzata ad alte prestazioni.

Tabella Riassuntiva:

| Vantaggio | Risultato |

|---|---|

| Elimina la Porosità | Rimuove le bolle d'aria intrappolate che causano vuoti interni |

| Aumenta la Resistenza | Crea una struttura più densa e uniforme resistente alle fratture |

| Migliora la Traslucenza | Permette alla luce di passare per un'estetica dentale realistica |

| Aumenta la Durabilità | Riduce i punti di stress e previene macchie o l'accumulo di batteri |

Ottieni risultati perfetti con la porcellana grazie alle apparecchiature da laboratorio di precisione di KINTEK.

Che tu sia nel campo della ceramica dentale, dei componenti industriali o della ricerca sui materiali avanzati, i nostri forni a vuoto sono progettati per fornire i risultati coerenti e di alta qualità che richiedi.

Lascia che KINTEK sia il tuo partner nella precisione:

- Elimina la Porosità: I nostri affidabili sistemi di vuoto assicurano una rimozione ottimale dell'aria per la massima densità.

- Migliora le Prestazioni del Prodotto: Ottieni la resistenza e l'estetica richieste per applicazioni di alto valore.

- Semplifica il Tuo Processo: Beneficia di apparecchiature progettate per facilità d'uso e funzionamento affidabile.

Pronto a trasformare il tuo processo di cottura della porcellana?

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere le tue esigenze specifiche e scoprire la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- La porcellana ad alta fusione può essere riparata senza distorsione? Sì, con i materiali e le tecniche a bassa fusione corretti.

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria