Sì, la porcellana ad alta fusione può essere riparata con successo senza distorsioni, ma richiede un approccio disciplinato e una comprensione fondamentale della scienza della ceramica. La chiave non è ricuocere la porcellana originale alla sua temperatura di maturazione, ma utilizzare un materiale specializzato a fusione più bassa per l'aggiunta. Ciò consente al nuovo materiale di fondere e vetrificare senza causare lo scivolamento o l'incurvamento della ceramica stabile e di base.

Il principio fondamentale di qualsiasi riparazione di successo della porcellana è che ogni successiva cottura deve essere eseguita a una temperatura inferiore rispetto alla precedente. Tentare di riparare la porcellana cuocendola alla sua temperatura elevata originale comporterà inevitabilmente una distorsione, rovinando la forma e l'adattamento della restaurazione.

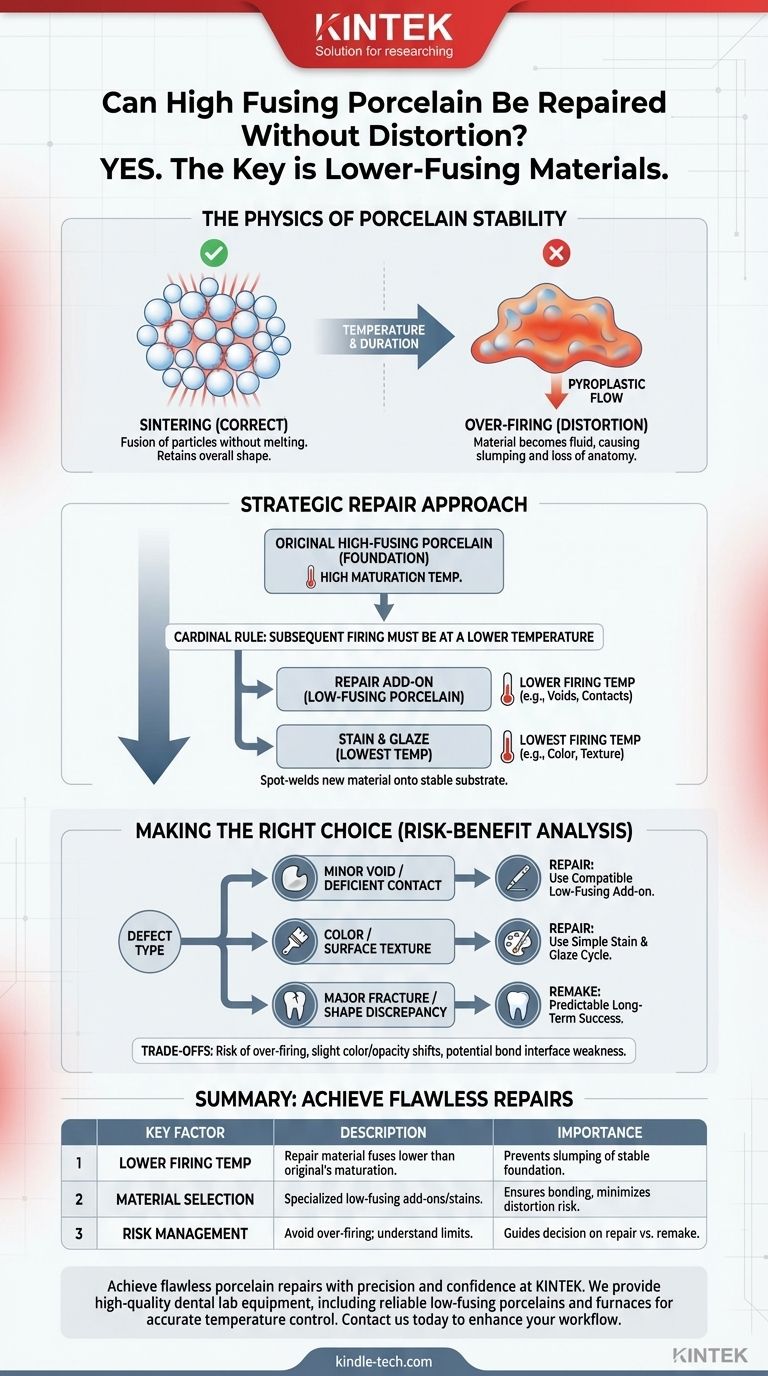

La fisica della stabilità della porcellana

Per capire come riparare la porcellana, devi prima capire come è fatta. Il processo non è di semplice fusione e solidificazione come il ghiaccio, ma un processo termico più complesso.

Il processo di sinterizzazione

La porcellana dentale non viene fusa in un liquido. Al contrario, subisce un processo chiamato sinterizzazione, in cui le singole particelle ceramiche vengono riscaldate fino a quando le loro superfici iniziano a fondersi insieme.

Ciò densifica il materiale e riduce la porosità, creando una massa solida e resistente mantenendo in gran parte la sua forma generale.

Il ruolo della temperatura

La temperatura e la durata della cottura sono le variabili più critiche. L'obiettivo è raggiungere il punto ideale di vetrificazione (la conversione in una sostanza simile al vetro) in cui la porcellana raggiunge la massima densità e resistenza.

Se questa temperatura viene superata, o il tempo di mantenimento è troppo lungo, la porcellana inizierà a fluire come un liquido denso. Questa è la fonte della distorsione, nota anche come scivolamento o flusso piroplastico, che provoca la perdita di anatomia, margini arrotondati e un adattamento scadente.

Porcellana ad alta fusione contro porcellana a bassa fusione

La porcellana ad alta fusione, utilizzata per il corpo principale o il nucleo di una restaurazione, è progettata per essere altamente stabile e resistere a successive cotture multiple. La sua composizione le conferisce un'alta temperatura di sinterizzazione.

Le porcellane a bassa fusione per "aggiunta" o "correzione" sono specificamente ingegnerizzate con una composizione chimica diversa (più modificatori di vetro o "fondenti"). Ciò consente loro di sinterizzare e vetrificare a una temperatura significativamente più bassa, rendendole ideali per le riparazioni.

L'approccio strategico alla riparazione

Una riparazione di successo è una procedura calcolata che rispetta le proprietà termiche della ceramica originale.

La regola cardinale: un ciclo di cottura più basso

La porcellana di riparazione deve avere una temperatura di maturazione inferiore alla temperatura utilizzata per la cottura di vetrificazione finale della restaurazione originale.

Ciò assicura che il calore sia appena sufficiente per fondere il nuovo materiale senza riattivare il flusso piroplastico della porcellana di base. Si sta essenzialmente "saldando a punti" il nuovo materiale su un substrato stabile.

Selezione del materiale di riparazione corretto

La scelta del materiale è dettata dalla natura della riparazione. Per piccoli vuoti o aggiustamenti di contatto, una specifica porcellana aggiuntiva a bassa fusione compatibile con il sistema ceramico originale è la scelta corretta.

Per modifiche minori alla trama superficiale o al colore, è sufficiente un'applicazione di stain e vetrina a fusione ancora più bassa. Questo comporta le temperature più basse e presenta il minor rischio di distorsione.

Comprendere i compromessi e i rischi

Sebbene la riparazione sia spesso possibile, non è priva di potenziali compromessi. Esserne consapevoli è fondamentale per gestire le aspettative.

Il rischio di sovra-cottura

Il rischio principale è la sovra-cottura accidentale della riparazione. Ciò può accadere se viene selezionato il programma di cottura sbagliato o se il termocoppia del forno è impreciso. Il risultato sarà la distorsione della restaurazione originale, che è spesso irreversibile.

Sfide nel colore e nell'opacità

Le cotture ripetute, anche a temperature più basse, possono alterare sottilmente le proprietà ottiche della porcellana sottostante. Ciò può talvolta rendere difficile ottenere una corrispondenza di colore perfetta con il materiale di riparazione. L'area riparata può apparire leggermente più opaca o avere un valore diverso.

Potenziale per un legame più debole

Sebbene il legame chimico tra una moderna porcellana di riparazione e la ceramica originale sia molto forte, l'interfaccia rappresenta una zona di transizione. Nelle aree di stress funzionale molto elevato, questa interfaccia potrebbe teoricamente essere un punto di debolezza rispetto a una restaurazione monolitica e non riparata.

Fare la scelta giusta per la tua restaurazione

La tua decisione di riparare o rifare dovrebbe basarsi su un'analisi rischio-beneficio per il difetto specifico.

- Se il tuo obiettivo principale è correggere un piccolo vuoto o un contatto carente: Utilizza una porcellana aggiuntiva compatibile a bassa fusione con un programma di cottura dedicato a temperatura più bassa.

- Se il tuo obiettivo principale è regolare il colore o la trama superficiale: Un semplice ciclo di stain e vetrina a bassa temperatura è il metodo più sicuro ed efficace.

- Se stai affrontando una frattura strutturale maggiore o una significativa discrepanza di forma: Rifare la restaurazione è quasi sempre il percorso più prevedibile per garantire resistenza a lungo termine, estetica e successo clinico.

Rispettando la gerarchia termica delle ceramiche dentali, è possibile eseguire riparazioni precise che fanno risparmiare tempo e risorse senza compromettere l'integrità del lavoro originale.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Importanza |

|---|---|---|

| Temperatura di cottura inferiore | Il materiale di riparazione deve fondere a una temperatura inferiore al punto di maturazione della porcellana originale. | Previene lo scivolamento e l'incurvamento della base stabile. |

| Selezione del materiale | Utilizzare porcellane aggiuntive a bassa fusione o stain/vetrine specializzate compatibili con il sistema originale. | Garantisce un legame appropriato e minimizza il rischio di distorsione. |

| Processo di sinterizzazione | Comprendere che la porcellana fonde tramite sinterizzazione, non fusione, mantenendo l'integrità della forma se eseguita correttamente. | Base per l'applicazione di protocolli termici corretti. |

| Gestione del rischio | La sovra-cottura può causare distorsioni irreversibili; le cotture ripetute possono influire su colore/opacità. | Guida il processo decisionale su quando riparare rispetto a rifare. |

Ottieni riparazioni di porcellana impeccabili con precisione e fiducia. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori odontotecnici di alta qualità, incluse porcellane a bassa fusione affidabili e forni progettati per un controllo accurato della temperatura. Sia che tu stia affrontando piccole modifiche o aggiunte complesse, i nostri prodotti ti aiutano a mantenere l'integrità della restaurazione senza distorsioni. Contattaci oggi per migliorare il tuo flusso di lavoro ceramico e garantire risultati prevedibili e di alta qualità per le tue restaurazioni dentali. Contattaci tramite il nostro modulo di contatto per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cosa significa sinterizzazione in odontoiatria? Il processo essenziale per restauri forti e durevoli

- Quali sono alcune caratteristiche presenti in molti forni dentali moderni? Migliorare la precisione attraverso l'integrazione digitale

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Quale materiale viene tipicamente utilizzato per calibrare un forno per porcellana? Usa la tua polvere di porcellana per risultati perfetti

- Quale corona è migliore, porcellana o ceramica? Scegli il materiale giusto per le tue esigenze dentali

- Qual è la temperatura della zirconia? Padroneggiare il ciclo di sinterizzazione per la massima resistenza

- Qual è la funzione principale di un forno di sinterizzazione dentale? Trasformare la zirconia in corone e ponti durevoli

- Qual è una considerazione chiave quando si acquista un forno dentale? Garantire la compatibilità dei materiali per restauri superiori