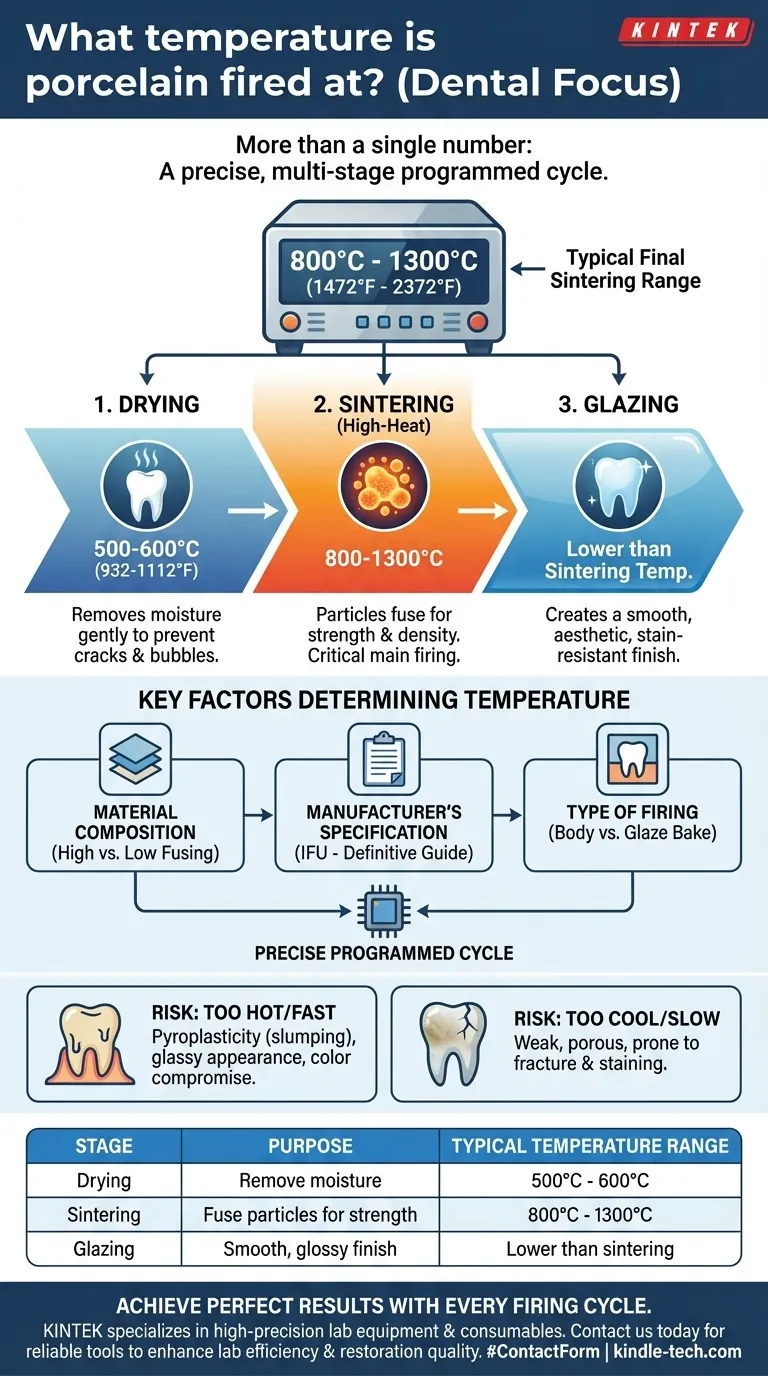

La temperatura finale di cottura della porcellana dentale rientra tipicamente tra 800°C e 1300°C (da 1472°F a 2372°F). Tuttavia, un singolo numero è fuorviante perché la cottura della porcellana non è un singolo evento, ma un processo preciso a più stadi in cui temperatura, durata e velocità di riscaldamento sono tutte variabili critiche.

L'intuizione cruciale non è trovare una singola temperatura "corretta", ma capire che la cottura della porcellana è un ciclo programmato con stadi distinti. Le temperature esatte sono dettate dal tipo specifico di ceramica e dal risultato desiderato, come la stratificazione o l'applicazione della vetrina finale.

Perché la Cottura è un Processo, Non un Numero

Chiedere una singola temperatura di cottura è come chiedere la singola "temperatura di cottura" per una torta a più strati. Strati diversi e la glassa finale richiedono tutti condizioni diverse. La porcellana dentale è la stessa.

L'intera procedura è gestita da un forno dentale, che esegue un programma preimpostato o personalizzato per controllare la velocità di aumento della temperatura, i tempi di mantenimento e il raffreddamento.

Le Fasi Critiche di un Ciclo di Cottura

Ogni programma di cottura è composto da diverse fasi chiave progettate per trasformare la polvere di porcellana gessosa in un restauro denso, resistente ed esteticamente gradevole.

Fase 1: Essiccazione Prima che venga applicato il calore elevato, il forno riscalda delicatamente il restauro a bassa temperatura, tipicamente intorno ai 500-600°C (932-1112°F). Questo primo passo cruciale evapora lentamente tutta l'umidità dalla pasta di porcellana, impedendo al vapore di causare crepe o bolle in seguito.

Fase 2: Sinterizzazione (La Cottura ad Alta Temperatura) Questa è la fase principale di cottura in cui avviene la magia. La temperatura viene aumentata significativamente fino al punto di maturazione specifico del materiale, di solito in quell'intervallo di 800°C-1300°C. Durante la sinterizzazione, le singole particelle di porcellana si fondono insieme, restringendosi e densificandosi per creare una massa solida e resistente.

Fase 3: Vetrificazione (Glazing) L'ultimo passaggio è spesso una cottura separata, a una temperatura leggermente inferiore. La cottura di vetrificazione fonde un sottile strato vetroso sulla superficie del restauro. Questo crea una finitura liscia, lucida, resistente alle macchie e dall'aspetto naturale.

Fattori Chiave che Determinano la Temperatura di Cottura

Il programma esatto e le temperature di picco non sono mai casuali. Sono dettati da requisiti tecnici e clinici precisi.

Composizione del Materiale

Diversi tipi di ceramiche dentali hanno composizioni molto diverse e, di conseguenza, diversi punti di fusione e sinterizzazione.

- Le porcellane ad alta fusione, spesso utilizzate per i denti protesici, richiedono temperature più elevate.

- Le porcellane a bassa fusione, utilizzate per faccette e corone stratificate su un nucleo metallico o in zirconia, vengono cotte a temperature molto più basse per evitare di danneggiare la struttura sottostante.

La Specificazione del Produttore

Ogni produttore di ceramica fornisce un documento di Istruzioni per l'Uso (IFU). Questa è la guida definitiva. Contiene i programmi di cottura esatti e testati per il loro materiale, e discostarsene comporta un rischio significativo.

Il Tipo di Cottura

Un tecnico cuoce un singolo restauro più volte. Una cottura per "corpo" o "dentina" avrà un profilo di temperatura diverso rispetto a una cottura di "vetrificazione" finale sullo stesso pezzo. Ogni cottura successiva viene tipicamente eseguita a una temperatura leggermente inferiore per evitare di distorcere gli strati precedenti.

Comprendere i Compromessi e le Insidie

Il controllo del ciclo di cottura è fondamentale per il successo. Piccole deviazioni possono portare al fallimento completo del restauro.

Il Rischio di Cuocere Troppo Caldo o Troppo Velocemente

Riscaldare la porcellana troppo velocemente o a una temperatura eccessiva può causare piroplasticità, dove il materiale inizia a collassare e a perdere la sua forma. Può anche creare un aspetto vetroso e innaturale e compromettere il colore.

Il Problema di Cuocere Troppo Freddo o Troppo Lentamente

Una cottura insufficiente è altrettanto problematica. Se la porcellana non raggiunge la sua temperatura di sinterizzazione ottimale, le particelle non si fonderanno completamente. Ciò si traduce in un restauro debole, poroso e opaco, soggetto a fratture e macchie.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio al programma di cottura dovrebbe essere direttamente collegato all'obiettivo clinico o tecnico in questione.

- Se il tuo obiettivo principale è ottenere la massima resistenza per un nucleo: Devi aderire rigorosamente al programma di sinterizzazione del produttore per garantire una densificazione completa.

- Se il tuo obiettivo principale è ottenere un'estetica ideale su una faccetta: Presta molta attenzione ai programmi specifici per ogni strato (opaco, corpo, smalto, vetrina) per costruire correttamente traslucenza e colore.

- Se il tuo obiettivo principale è l'accuratezza e l'efficienza procedurale: Verifica sempre che il programma corretto sia selezionato nel forno prima di ogni ciclo, poiché un semplice errore può rovinare il restauro.

In definitiva, il ciclo di cottura è una ricetta termica precisa che trasforma le materie prime in un restauro dentale durevole e realistico.

Tabella Riassuntiva:

| Fase | Scopo | Intervallo di Temperatura Tipico |

|---|---|---|

| Essiccazione | Rimuove l'umidità per prevenire crepe | 500°C - 600°C (932°F - 1112°F) |

| Sinterizzazione | Fonde le particelle per la resistenza | 800°C - 1300°C (1472°F - 2372°F) |

| Vetrificazione (Glazing) | Crea una finitura liscia e lucida | Inferiore alla temperatura di sinterizzazione |

Ottieni Risultati Perfetti con Ogni Ciclo di Cottura

Padroneggiare la ricetta termica precisa per la porcellana è fondamentale per creare restauri dentali resistenti, esteticamente gradevoli e duraturi. Il forno dentale e i materiali di consumo giusti sono essenziali per un successo costante.

KINTEK è specializzata in apparecchiature da laboratorio ad alta precisione e materiali di consumo per laboratori odontotecnici. Forniamo gli strumenti affidabili di cui hai bisogno per eseguire cicli di cottura perfetti, garantendo la massima resistenza per i nuclei e un'estetica ideale per le faccette.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare l'efficienza e la qualità dei restauri del tuo laboratorio.

#ModuloContatto per iniziare!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Come si può ottenere un riscaldamento costante dei restauri ceramici all'interno di un forno? Padroneggia la dinamica termica del tuo forno

- Quanto tempo ci vuole per realizzare i denti in zirconia? Da un giorno all'altro a 2 settimane

- Quali sono i problemi con la sinterizzazione della zirconia? Padroneggiare il restringimento volumetrico per una vestibilità perfetta

- Perché la porcellana viene cotta sottovuoto? Per eliminare la porosità per una resistenza e traslucenza superiori

- Quali sono i vantaggi dei ponti in zirconia? Una soluzione durevole e senza metallo per un sorriso naturale

- Cosa sono i materiali ceramici dentali? La tua guida a restauri forti e dall'aspetto naturale

- Perché le corone in ceramica sono così costose? Il vero costo di un sorriso dall'aspetto naturale