In sostanza, le ceramiche vengono sinterizzate per trasformare una polvere compattata in un oggetto solido denso, resistente e stabile. Questo processo ad alta temperatura fa sì che le singole particelle ceramiche si leghino e si fondano insieme, eliminando gli spazi vuoti tra di esse e modificando fondamentalmente le proprietà del materiale. Senza la sinterizzazione, un oggetto ceramico formato sarebbe semplicemente una fragile collezione di polvere senza alcuna resistenza o funzione pratica.

Lo scopo della sinterizzazione non è semplicemente quello di indurire una forma ceramica. È un passaggio ingegneristico critico per controllare la microstruttura interna del materiale, che determina direttamente la sua densità finale, la resistenza, la stabilità termica e le prestazioni complessive.

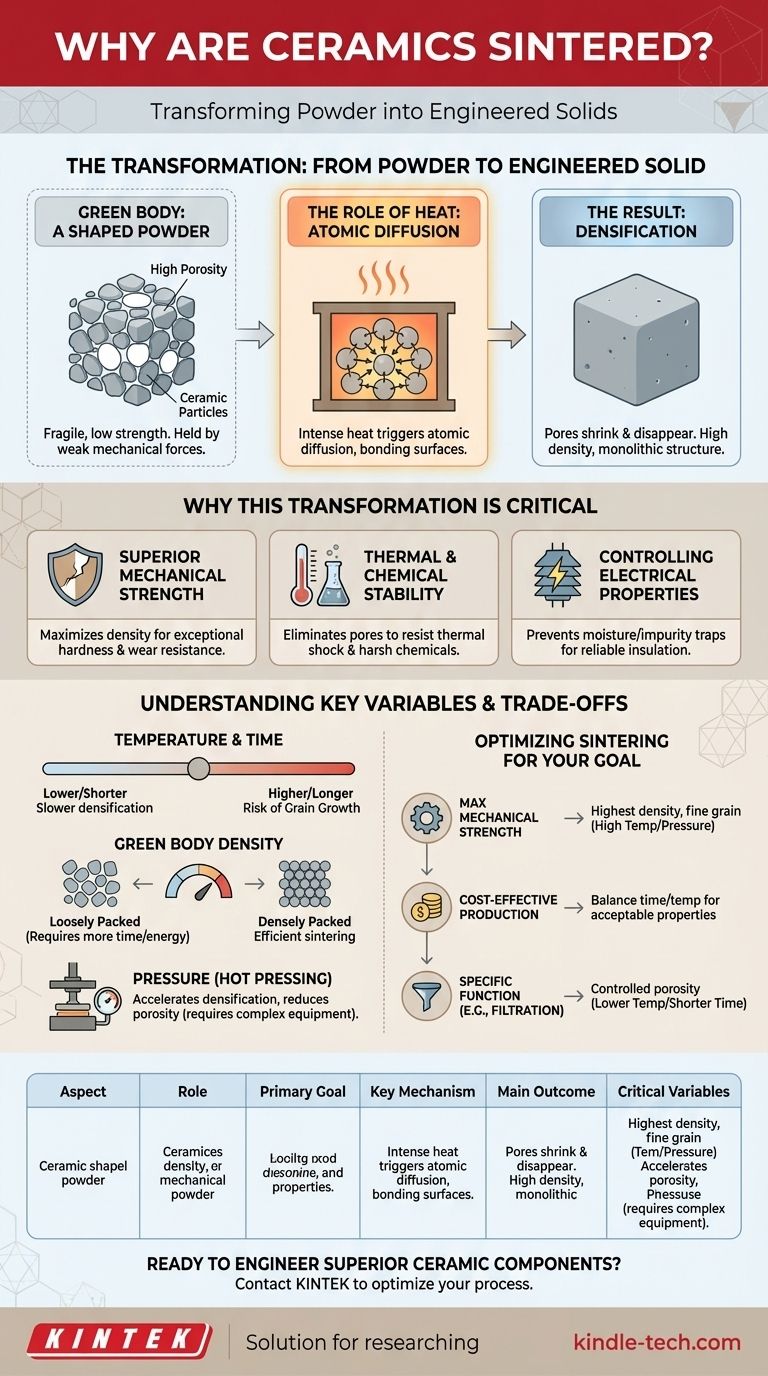

La Trasformazione: Dalla Polvere al Solido Ingegnerizzato

La sinterizzazione è il passaggio fondamentale che conferisce alle ceramiche avanzate le loro notevoli caratteristiche. È un processo di cambiamento controllato a livello atomico.

Il "Corpo Verde": Una Polvere Modellata

Prima della sinterizzazione, la polvere ceramica viene compressa nella forma desiderata. Questo oggetto iniziale e fragile è noto come corpo verde o compatto verde.

Sebbene abbia una forma definita, il corpo verde ha una resistenza molto bassa e un'elevata porosità (il volume di spazio vuoto tra le particelle). È tenuto insieme solo da deboli forze meccaniche.

Il Ruolo del Calore: Guidare la Diffusione Atomica

Il corpo verde viene quindi posto in un forno e riscaldato ad alta temperatura, tipicamente al di sotto del punto di fusione effettivo del materiale.

Questo calore intenso fornisce l'energia termica necessaria per innescare la diffusione atomica. Gli atomi sulle superfici delle particelle adiacenti migrano attraverso i confini, riempiendo i pori e formando forti legami chimici tra le particelle.

Il Risultato: Densificazione

Man mano che le particelle si fondono, i pori si restringono e vengono eliminati. Questo processo, chiamato densificazione, fa sì che l'intera parte ceramica si restringa mentre la sua densità aumenta drasticamente. Il risultato è un materiale monolitico, policristallino con una forma stabile e una struttura interna uniforme.

Perché Questa Trasformazione È Critica

Il controllo del processo di densificazione consente agli ingegneri di adattare con precisione le proprietà finali del componente ceramico alla sua applicazione prevista.

Ottenere una Resistenza Meccanica Superiore

L'obiettivo primario della sinterizzazione è spesso massimizzare la densità. Una ceramica densa e a bassa porosità ha un'eccezionale durezza e resistenza meccanica, rendendola resistente all'usura, alla frattura e alla deformazione. Ciò è essenziale per applicazioni come utensili da taglio industriali e componenti resistenti all'usura.

Garantire Stabilità Termica e Chimica

I pori all'interno di una ceramica possono agire come punti di innesco per le crepe, specialmente sotto stress termico. Eliminando questa porosità, la sinterizzazione crea un materiale molto più stabile alle alte temperature e resistente agli shock termici. Una struttura densa è anche meno permeabile alle sostanze chimiche, migliorando la sua durabilità in ambienti difficili come i rivestimenti refrattari.

Controllo delle Proprietà Elettriche

Per applicazioni come gli isolanti elettrici, una microstruttura densa è fondamentale. La porosità può intrappolare umidità e impurità, degradando la capacità del materiale di resistere al flusso di elettricità. La sinterizzazione garantisce l'alta densità richiesta per prestazioni di isolamento affidabili.

Comprendere le Variabili Chiave e i Compromessi

Le proprietà finali di una ceramica sinterizzata non sono garantite; sono il risultato di un attento controllo di diverse variabili di processo.

Temperatura e Tempo: Un Atto di Equilibrio

Temperature di sinterizzazione più elevate e durate più lunghe portano generalmente a una maggiore densificazione. Tuttavia, c'è un compromesso. Un calore o un tempo eccessivi possono causare la crescita del grano, dove grani cristallini più piccoli si fondono in grani più grandi, il che a volte può ridurre la tenacità del materiale.

L'Impatto del Corpo Verde

Il processo inizia prima del forno. Un corpo verde che è inizialmente più densamente compattato sinterizzerà in modo più efficiente, richiedendo meno tempo ed energia per raggiungere la piena densità. Anche la dimensione iniziale delle particelle gioca un ruolo cruciale.

Il Ruolo della Pressione

Per accelerare la densificazione o ottenerla a temperature più basse, è possibile applicare pressione durante il ciclo di riscaldamento. Questa tecnica, nota come pressatura a caldo, aiuta a forzare le particelle insieme, riducendo il tempo di sinterizzazione e la porosità finale. Tuttavia, richiede attrezzature più complesse e costose.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

La strategia di sinterizzazione ideale dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Devi puntare alla massima densità possibile con una microstruttura controllata a grana fine, spesso richiedendo alte temperature o tecniche assistite da pressione.

- Se il tuo obiettivo principale è la produzione di massa economica: Devi bilanciare tempo e temperatura di sinterizzazione per ottenere proprietà accettabili senza incorrere in costi energetici eccessivi o richiedere attrezzature complesse.

- Se il tuo obiettivo principale è una funzione specifica come la filtrazione: Puoi usare intenzionalmente temperature più basse o tempi più brevi per creare una struttura forte e legata che mantenga un livello controllato di porosità.

Padroneggiare i principi della sinterizzazione è ciò che ci consente di ingegnerizzare materiali ceramici con precisione per le applicazioni più esigenti del mondo.

Tabella Riepilogativa:

| Aspetto Chiave | Ruolo nella Sinterizzazione |

|---|---|

| Obiettivo Primario | Trasformare la polvere compattata (corpo verde) in un solido denso e resistente. |

| Meccanismo Chiave | La diffusione atomica lega le particelle insieme ad alte temperature. |

| Risultato Principale | Aumento di densità, resistenza, stabilità termica e proprietà controllate. |

| Variabili Critiche | Temperatura, tempo, dimensione iniziale delle particelle e pressione applicata. |

Pronto a progettare componenti ceramici superiori?

Il controllo preciso dei parametri di sinterizzazione è fondamentale per raggiungere la densità, la resistenza e le prestazioni che la tua applicazione richiede. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione, dalla ricerca e sviluppo alla produzione.

La nostra esperienza supporta i laboratori nello sviluppo di ceramiche ad alte prestazioni per utensili da taglio, parti resistenti all'usura, isolanti elettrici e altro ancora. Lascia che ti aiutiamo a ottimizzare i tuoi risultati.

Contatta KINTEK oggi stesso per discutere le tue specifiche sfide di sinterizzazione e scoprire le giuste soluzioni per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Scegli lo strumento giusto per le esigenze termiche del tuo laboratorio

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione