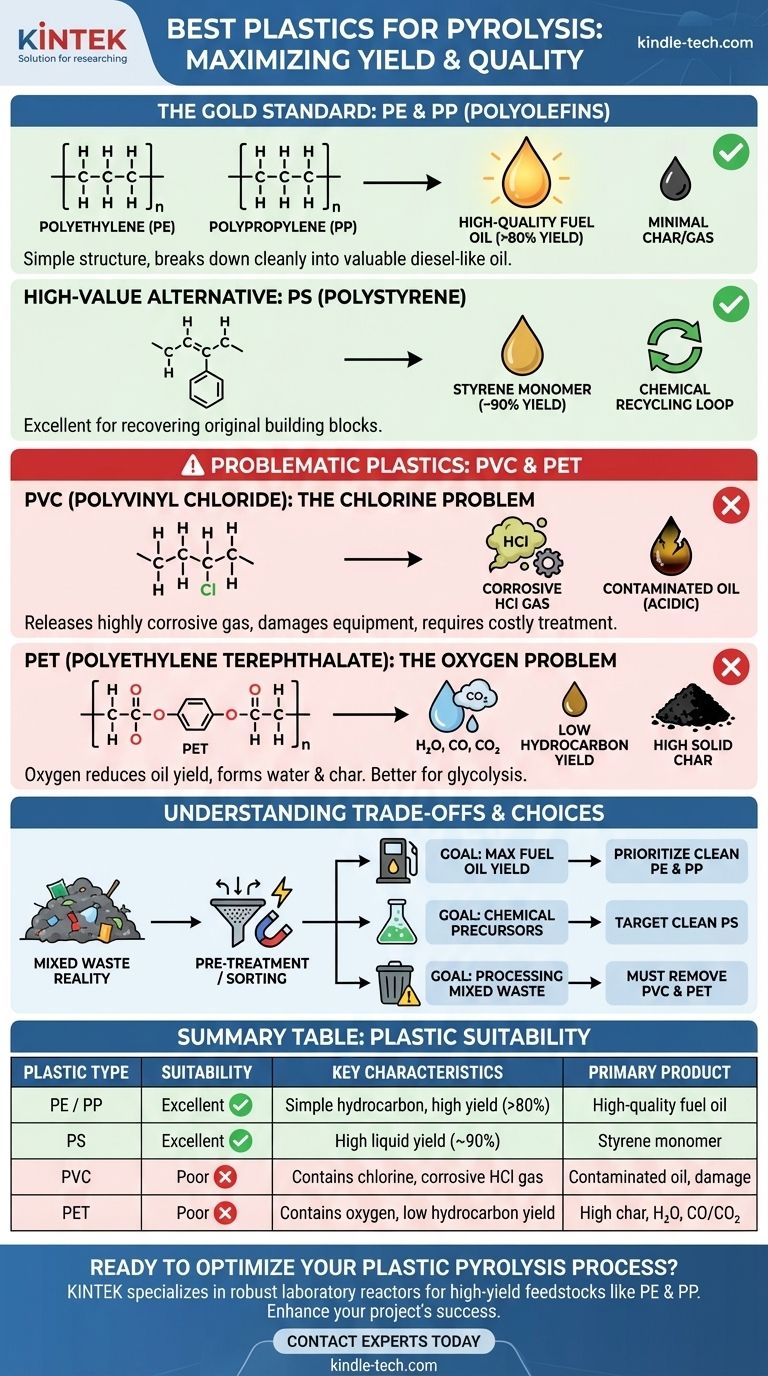

Da un punto di vista tecnico, le migliori plastiche per la pirolisi sono le poliolefine, in particolare il Polietilene (PE) e il Polipropilene (PP), seguiti a ruota dal Polistirene (PS). Questi polimeri sono composti da semplici scheletri di idrocarburi che, una volta riscaldati, si scompongono in modo pulito in preziose molecole di idrocarburi più piccole che formano un olio sintetico di alta qualità, simile al gasolio.

La plastica ideale per la pirolisi è quella con una struttura chimica semplice, priva di atomi come cloro, ossigeno o azoto. Questi "eteroatomi" complicano il processo, riducono la qualità dell'olio e possono creare sottoprodotti corrosivi che danneggiano le apparecchiature.

Perché la struttura del polimero è il fattore decisivo

L'obiettivo della pirolisi è la scissione termica delle lunghe catene polimeriche in molecole di idrocarburi liquidi più piccole e di maggior valore. La composizione chimica della plastica di partenza determina direttamente l'efficienza di questo processo e la qualità dei prodotti finali.

Lo standard d'oro: PE e PP

Il polietilene (HDPE, LDPE) e il polipropilene (PP) sono considerati le materie prime di punta per la pirolisi. Sono polimeri semplici composti solo da carbonio e idrogeno.

Quando riscaldate in assenza di ossigeno, le loro lunghe catene si rompono in modo prevedibile. Questo processo produce una percentuale molto alta di olio liquido (spesso oltre l'80% in peso) e una quantità minima di gas non condensabile e di char solido. L'olio risultante è ricco di paraffine e olefine, il che lo rende un eccellente precursore per i combustibili.

Un'alternativa di alto valore: PS

Anche il polistirene (PS) si comporta eccezionalmente bene nella pirolisi, producendo spesso una resa liquida fino al 90%.

Tuttavia, l'olio derivato dal PS è chimicamente diverso. È ricco di monomero di stirene, la stessa sostanza chimica utilizzata per produrre il polistirene in primo luogo. Ciò rende il PS un candidato ideale per il riciclo chimico, dove l'obiettivo è creare un ciclo circolare recuperando i blocchi costruttivi originali.

Plastiche problematiche e le loro sfide

Sebbene molte plastiche possano essere lavorate, alcune introducono ostacoli tecnici ed economici significativi. I problemi derivano quasi sempre dagli eteroatomi nello scheletro del polimero.

Il problema del cloro: Cloruro di polivinile (PVC)

Il PVC è la plastica più problematica per la pirolisi. La sua struttura contiene cloro, che viene rilasciato come gas acido cloridrico (HCl) durante il processo.

Questo gas HCl è altamente corrosivo, causando gravi danni a reattori, tubi e condensatori. Contamina anche l'olio finale, rendendolo acido e richiedendo costosi passaggi di trattamento secondario per neutralizzare e rimuovere il cloro. Anche piccole quantità di PVC in una materia prima mista possono rendere un'operazione di pirolisi economicamente non redditizia.

Il problema dell'ossigeno: Polietilene tereftalato (PET)

Il PET, comunemente usato per le bottiglie di bevande, contiene una quantità significativa di ossigeno nella sua struttura.

Durante la pirolisi, questo ossigeno tende a formare acqua (H₂O), monossido di carbonio (CO) e anidride carbonica (CO₂). Questo devia una gran parte della massa della plastica da un olio liquido utilizzabile, abbassando significativamente la resa di idrocarburi. Produce anche una maggiore quantità di char solido rispetto alle poliolefine. Per queste ragioni, il PET è più adatto per altri metodi di riciclo come la glicolisi.

Comprendere i compromessi

In uno scenario reale, raramente si troverà un flusso puro di un singolo tipo di plastica. Le materie prime come gli imballaggi post-consumo o i rifiuti solidi urbani sono sempre miscele.

Resa vs. Purezza

Le rese liquide più elevate provengono da PE, PP e PS. Tuttavia, se la materia prima è una miscela, la presenza di contaminanti come PVC e PET abbasserà drasticamente la resa complessiva e degraderà la qualità del prodotto finale.

La realtà dei rifiuti misti

Per gli operatori che trattano rifiuti plastici misti, il passaggio cruciale è il pre-trattamento. Sebbene i materiali di riferimento elenchino "plastiche miste contaminate da PET/PVC" come adatte, ciò è vero solo se è in atto un sistema robusto e costoso per la cattura e la neutralizzazione del gas acido.

Senza un tale sistema, non è tecnicamente o economicamente fattibile. Le operazioni di pirolisi di plastica mista di maggior successo investono molto nelle tecnologie di smistamento per massimizzare la concentrazione di PE e PP, riducendo al minimo la presenza di PVC.

Fare la scelta giusta per il tuo obiettivo

La scelta della materia prima deve allinearsi direttamente con i tuoi obiettivi e capacità operative.

- Se il tuo obiettivo principale è massimizzare la resa di olio combustibile di alta qualità: Dai priorità a flussi puliti e selezionati di Polietilene (PE) e Polipropilene (PP).

- Se il tuo obiettivo principale è produrre preziosi precursori chimici: Punta a materie prime di Polistirene (PS) pulite per recuperare il monomero di stirene.

- Se stai trattando rifiuti urbani non selezionati o rifiuti plastici misti: Il tuo successo dipende dall'implementazione di una fase di pre-selezione per rimuovere quanto più PVC e PET possibile prima che entrino nel reattore.

In definitiva, la selezione e la purificazione della materia prima sono i fattori più critici che determinano il successo tecnico e la redditività economica di qualsiasi progetto di pirolisi plastica.

Tabella riassuntiva:

| Tipo di plastica | Idoneità alla pirolisi | Caratteristiche chiave | Prodotto primario |

|---|---|---|---|

| Polietilene (PE) / Polipropilene (PP) | Eccellente | Semplice scheletro di idrocarburi, alta resa (>80%) | Olio combustibile di alta qualità |

| Polistirene (PS) | Eccellente | Alta resa liquida (~90%) | Monomero di stirene per il riciclo chimico |

| Cloruro di polivinile (PVC) | Scarsa | Contiene cloro, rilascia gas HCl corrosivo | Olio contaminato, danni alle apparecchiature |

| Polietilene tereftalato (PET) | Scarsa | Contiene ossigeno, bassa resa di idrocarburi | Alto char, acqua, CO/CO₂ |

Pronto a ottimizzare il tuo processo di pirolisi plastica con l'attrezzatura giusta? KINTEK è specializzata nella fornitura di reattori e sistemi da laboratorio robusti progettati per gestire in modo efficiente materie prime ad alto rendimento come PE e PP. La nostra esperienza ti garantisce il massimo recupero di olio e la stabilità del processo. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare il successo del tuo progetto di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo