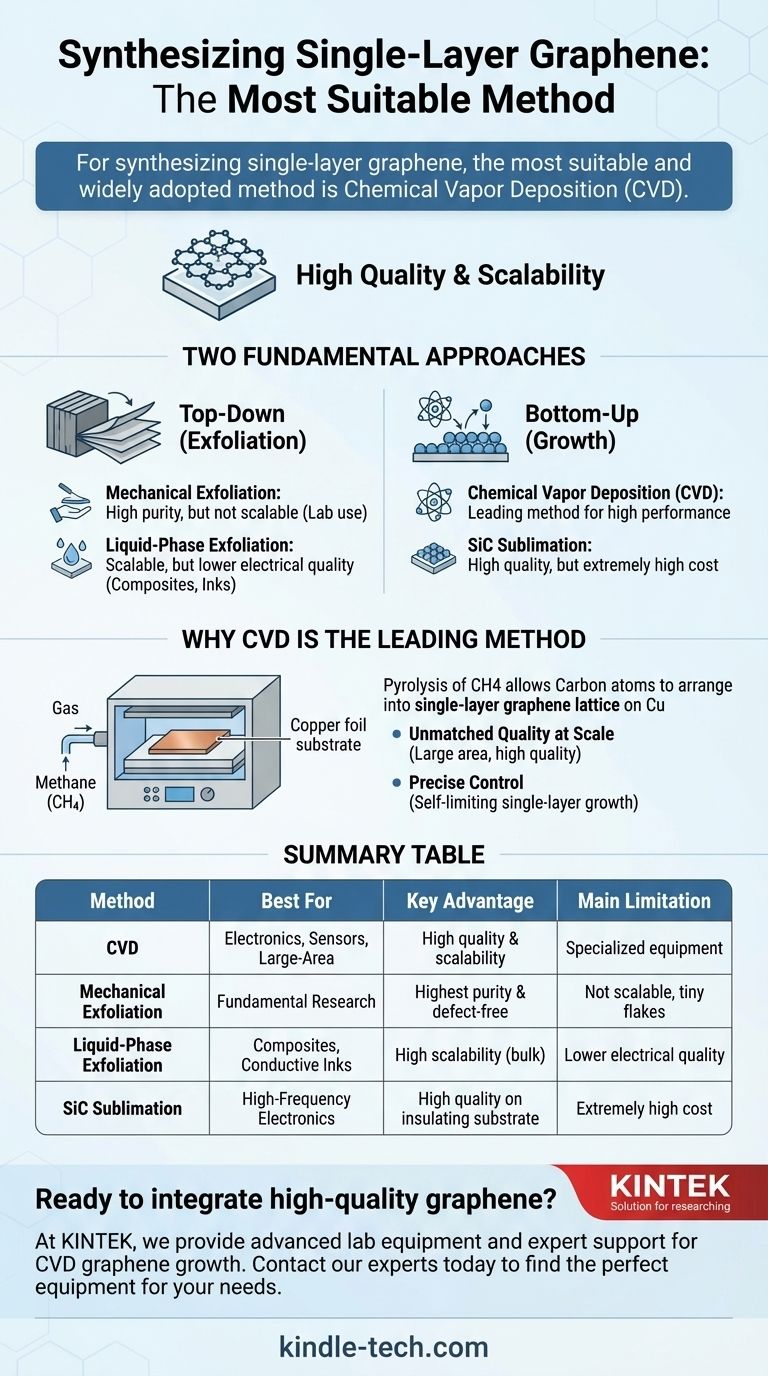

Per la sintesi del grafene monostrato, il metodo più adatto e ampiamente adottato per produrre materiale di alta qualità su grandi aree è la Deposizione Chimica da Fase Vapore (CVD). Sebbene esistano altri metodi, la CVD offre il miglior equilibrio complessivo tra qualità, scalabilità e controllo richiesto per la maggior parte delle applicazioni elettroniche e di ricerca.

Il metodo ideale per la sintesi del grafene non è una risposta unica, ma una scelta dettata dal tuo obiettivo finale. Mentre l'esfoliazione meccanica produce i fiocchi più puri per la ricerca fondamentale, la Deposizione Chimica da Fase Vapore (CVD) è la tecnica più versatile e promettente per creare i grandi fogli uniformi e monostrato necessari per la tecnologia pratica.

I Due Approcci Fondamentali alla Sintesi del Grafene

Comprendere la produzione del grafene inizia riconoscendo le due strategie opposte utilizzate per crearlo: partire dal grande e andare al piccolo ("top-down"), o partire dal piccolo e costruire ("bottom-up").

L'Approccio "Top-Down" (Esfoliazione)

Questo metodo prevede di partire da un materiale sfuso come la grafite e di separarlo in strati progressivamente più sottili fino a isolare un singolo strato di grafene.

L'esfoliazione meccanica, famosa come il "metodo del nastro adesivo", stacca gli strati dalla grafite. Produce fiocchi incontaminati e di alta qualità, ma non è scalabile ed è quindi limitata a studi di laboratorio fondamentali.

L'esfoliazione in fase liquida è un metodo top-down più scalabile adatto alla produzione di massa. Tuttavia, spesso produce grafene con una qualità elettrica inferiore e difetti, rendendolo più adatto per applicazioni come compositi o inchiostri piuttosto che per l'elettronica ad alte prestazioni.

L'Approccio "Bottom-Up" (Crescita)

Questa strategia prevede la costruzione del reticolo di grafene atomo per atomo su un materiale substrato. Questo approccio offre un controllo superiore sulla qualità e sul numero di strati del prodotto finale.

Questa categoria include metodi come la sublimazione del carburo di silicio (SiC) e, soprattutto, la Deposizione Chimica da Fase Vapore (CVD).

Perché la Deposizione Chimica da Fase Vapore (CVD) è il Metodo Principale

Per la maggior parte delle applicazioni che richiedono alte prestazioni, la CVD è emersa come lo standard industriale. Essa combina in modo unico la capacità di produrre grafene di alta qualità con il potenziale per la produzione su larga scala.

Il Principio della CVD

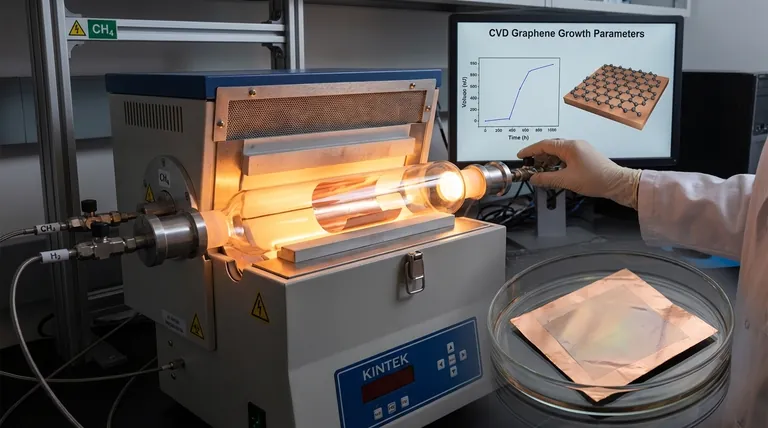

Il processo CVD prevede il riscaldamento di un substrato catalizzatore, tipicamente una lamina di rame (Cu), all'interno di un forno. Vengono quindi introdotti gas contenenti carbonio, come il metano (CH4).

La pirolisi, la decomposizione termica di questi gas, li scompone e permette agli atomi di carbonio di disporsi nel reticolo esagonale del grafene sulla superficie della lamina di rame.

Qualità Ineguagliabile su Scala

La CVD è la tecnica più promettente per produrre grafene di alta qualità su grandi aree. Questa combinazione è fondamentale per creare componenti come film conduttivi trasparenti, sensori e circuiti elettronici di prossima generazione.

Variazioni avanzate, come il metodo di intrappolamento del vapore, affinano ulteriormente il processo CVD per far crescere grani di grafene eccezionalmente grandi e monocristallini, spingendo la qualità ancora più in alto.

Controllo Preciso sulla Crescita Monostrato

La natura auto-limitante della crescita del grafene su lamina di rame rende la CVD particolarmente efficace per la produzione di strati singoli. Una volta che la superficie del rame è coperta da un singolo strato atomico di carbonio, il processo catalitico si arresta in gran parte, impedendo la formazione di strati aggiuntivi indesiderati.

Comprendere i Compromessi

Nessun metodo è perfetto per ogni scenario. La superiorità della CVD diventa chiara quando si confrontano oggettivamente i compromessi richiesti da altre tecniche.

Esfoliazione Meccanica: Perfetta ma Impractica

Questo metodo produce i fiocchi di grafene di altissima qualità e privi di difetti. Tuttavia, il processo è manuale, produce fiocchi minuscoli e non ha alcuna scalabilità per qualsiasi applicazione commerciale. Rimane uno strumento per la ricerca pura.

Esfoliazione in Fase Liquida: Scala sulla Qualità

Questa tecnica può produrre grandi quantità di dispersioni di grafene, ma le proprietà elettriche del materiale sono significativamente compromesse rispetto al grafene cresciuto con CVD. Questo compromesso lo rende inadatto per l'elettronica avanzata.

Sublimazione del Carburo di Silicio (SiC): Costo Elevato per Alte Prestazioni

La crescita del grafene sublimando il silicio da un wafer di SiC produce materiale di altissima qualità direttamente su un substrato isolante, il che è ideale per l'elettronica ad alta frequenza. Tuttavia, l'alto costo dei wafer di SiC rende questo metodo proibitivamente costoso per la maggior parte degli usi.

Selezione del Metodo Giusto per la Tua Applicazione

Il tuo obiettivo finale è il fattore più importante nella scelta di un metodo di sintesi.

- Se il tuo obiettivo principale è la ricerca di fisica fondamentale su fiocchi incontaminati: L'esfoliazione meccanica fornisce i campioni di altissima qualità per le misurazioni di laboratorio.

- Se il tuo obiettivo principale è la creazione di film di alta qualità e di grandi dimensioni per l'elettronica, la fotonica o i sensori: La Deposizione Chimica da Fase Vapore (CVD) è il metodo consolidato e più adatto.

- Se il tuo obiettivo principale è la produzione in massa per compositi, rivestimenti o inchiostri conduttivi: L'esfoliazione in fase liquida offre la migliore scalabilità, a condizione che una qualità elettrica incontaminata non sia un requisito.

In definitiva, scegliere la giusta tecnica di sintesi significa allineare i punti di forza del metodo con le esigenze specifiche della tua applicazione.

Tabella Riepilogativa:

| Metodo | Ideale Per | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | Elettronica, Sensori, Film di Grande Area | Alta qualità e scalabilità | Richiede attrezzature specializzate |

| Esfoliazione Meccanica | Ricerca Fondamentale | Massima purezza e fiocchi privi di difetti | Non scalabile; fiocchi minuscoli |

| Esfoliazione in Fase Liquida | Compositi, Inchiostri Conduttivi | Alta scalabilità per la produzione in massa | Qualità elettrica inferiore |

| Sublimazione SiC | Elettronica ad Alta Frequenza | Alta qualità su substrato isolante | Costo estremamente elevato |

Pronto a integrare il grafene di alta qualità nella tua ricerca o nello sviluppo di prodotti?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per la sintesi di materiali all'avanguardia come la crescita del grafene CVD. Le nostre soluzioni sono progettate per aiutare ricercatori e ingegneri come te a ottenere risultati precisi e riproducibili.

Discutiamo come possiamo supportare il tuo progetto:

Contatta i nostri esperti oggi stesso per trovare l'attrezzatura perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione