I materiali più critici in un forno a induzione sono i refrattari utilizzati per il rivestimento, che contengono il metallo fuso. Questi sono principalmente ceramiche ad alta temperatura come magnesia (MgO), dolomite e allumina (Al₂O₃). Il materiale specifico viene scelto in base alla sua capacità di resistere a calore estremo e di opporsi alle reazioni chimiche con il metallo specifico che viene fuso.

La funzione di un forno a induzione — fondere il metallo in modo pulito ed efficiente — ne determina la composizione dei materiali. La scelta del rivestimento non è arbitraria; è una decisione ingegneristica precisa basata sulla resistenza termica, sulla compatibilità chimica con la carica metallica e sul costo operativo.

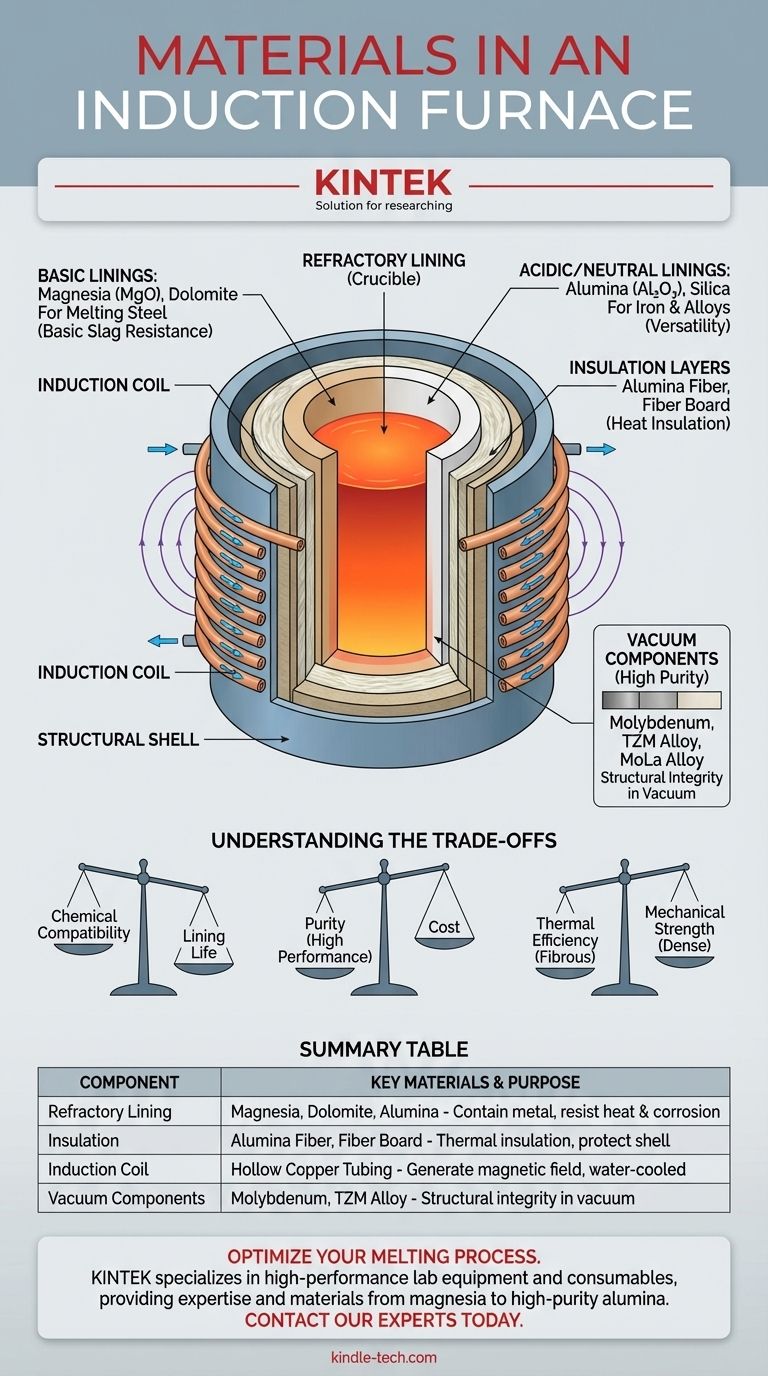

L'Anatomia di un Forno a Induzione

Un forno a induzione funziona utilizzando potenti campi elettromagnetici per riscaldare e fondere il metallo. I suoi materiali di costruzione sono quindi scelti per due funzioni primarie: contenere il calore estremo e interagire correttamente con questi potenti campi.

Il Cuore del Forno: Il Rivestimento Refrattario

Il rivestimento è lo strato ceramico non metallico che è a diretto contatto con il metallo fuso. Il suo compito è contenere il metallo liquido a temperature che possono superare i 1600°C (3000°F) e isolare termicamente il resto della struttura del forno.

I Rivestimenti Basici sono usati per la fusione dell'acciaio. Materiali come la magnesia e la dolomite sono chimicamente "basici" e resistono efficacemente agli effetti corrosivi della scoria basica che si forma sulla superficie dell'acciaio fuso.

I Rivestimenti Acidi e Neutri sono usati per altri metalli. L'allumina ad alta purezza è un comune refrattario neutro usato per un'ampia varietà di metalli ferrosi e non ferrosi, incluse leghe di alluminio e rame. I refrattari a base di silice sono un'opzione "acida" spesso usata per la fusione del ferro.

I Componenti Strutturali e Funzionali

Oltre al rivestimento primario, altri materiali sono essenziali per il funzionamento e l'integrità del forno.

Gli Strati Isolanti si trovano tipicamente dietro il rivestimento refrattario principale. Materiali come la fibra di allumina ad alta purezza e il pannello in fibra formato sottovuoto forniscono un eccellente isolamento termico. Hanno un basso accumulo di calore, il che significa che il forno può riscaldarsi e raffreddarsi più rapidamente, e proteggono la struttura esterna dal calore intenso.

La Bobina di Induzione è il componente che genera il campo magnetico. Questa è quasi universalmente realizzata in tubi di rame cavi ad alta conduttività. L'acqua viene continuamente fatta circolare attraverso i tubi per evitare che le bobine si fondano, poiché sono in stretta vicinanza al calore intenso della carica. Il rivestimento refrattario è ciò che protegge queste bobine vitali.

I Componenti Speciali per Forni Sottovuoto sono richiesti per applicazioni di fusione ad alta purezza. In un ambiente sottovuoto, certi elementi strutturali potrebbero essere realizzati con metalli con punti di fusione eccezionalmente alti, come il molibdeno puro, la lega TZM (titanio-zirconio-molibdeno) o la lega molibdeno-lantanio (MoLa).

Comprendere i Compromessi

La scelta dei materiali giusti implica un equilibrio tra prestazioni, durata e costo. Non esiste un unico materiale "migliore", ma solo quello più appropriato per un compito specifico.

Compatibilità Chimica vs. Durata del Rivestimento

Il fattore più critico è l'interazione chimica tra il metallo fuso e il rivestimento. L'uso di un rivestimento acido (come la silice) per fondere un metallo che produce una scoria basica comporterà una rapida erosione e un guasto prematuro del forno. L'abbinamento del rivestimento alla chimica della fusione è non negoziabile per garantire una ragionevole durata della campagna.

Purezza vs. Costo

I materiali refrattari ad alta purezza come la magnesia fusa o l'allumina offrono prestazioni superiori e una maggiore durata, ma hanno un costo significativo. Materiali a basso costo possono essere adatti per applicazioni meno impegnative, ma richiederanno probabilmente una manutenzione e un rivestimento più frequenti, portando a maggiori tempi di inattività.

Efficienza Termica vs. Resistenza Meccanica

I materiali isolanti fibrosi sono eccellenti nel prevenire la perdita di calore ma non hanno resistenza meccanica e non possono contenere metallo fuso. I refrattari densi e sinterizzati forniscono la necessaria resistenza e resistenza alla corrosione ma sono meno efficaci come isolanti. Un forno moderno utilizza una combinazione di entrambi per ottenere prestazioni ottimali.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale dovrebbe essere interamente guidata dal metallo che stai fondendo e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la fusione dell'acciaio: Devi utilizzare un rivestimento refrattario basico, come uno a base di magnesia (MgO), per resistere alla scoria basica.

- Se il tuo obiettivo principale è la fusione di ghisa o leghe non ferrose: Un refrattario acido (a base di silice) o neutro (a base di allumina) fornirà le migliori prestazioni e durata.

- Se il tuo obiettivo principale è raggiungere la massima purezza in un vuoto: Avrai bisogno di un rivestimento refrattario neutro di alta qualità e potresti richiedere componenti del forno realizzati con metalli specializzati come molibdeno o TZM.

In definitiva, i materiali utilizzati in un forno a induzione sono un riflesso diretto del suo scopo previsto, progettati per controllare e contenere uno dei processi industriali più estremi.

Tabella Riepilogativa:

| Componente | Materiali Chiave e Loro Scopo |

|---|---|

| Rivestimento Refrattario | Magnesia (MgO), Dolomite, Allumina (Al₂O₃): Contengono metallo fuso, resistono a calore estremo e corrosione chimica. |

| Isolamento | Fibra di Allumina, Pannello in Fibra: Forniscono isolamento termico, proteggono la struttura del forno. |

| Bobina di Induzione | Tubi di Rame Cavi: Generano il campo magnetico; raffreddati ad acqua per prevenire la fusione. |

| Componenti Sottovuoto | Molibdeno, Lega TZM: Utilizzati in applicazioni ad alta purezza per l'integrità strutturale. |

Ottimizza il tuo processo di fusione con i materiali giusti. Il rivestimento refrattario corretto è fondamentale per l'efficienza, la purezza e la durata del tuo forno a induzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo l'esperienza e i materiali — dalla magnesia basica ai rivestimenti di allumina ad alta purezza — per soddisfare le tue specifiche esigenze di fusione in laboratorio.

Contatta i nostri esperti oggi stesso per discutere la migliore soluzione di rivestimento del forno per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace