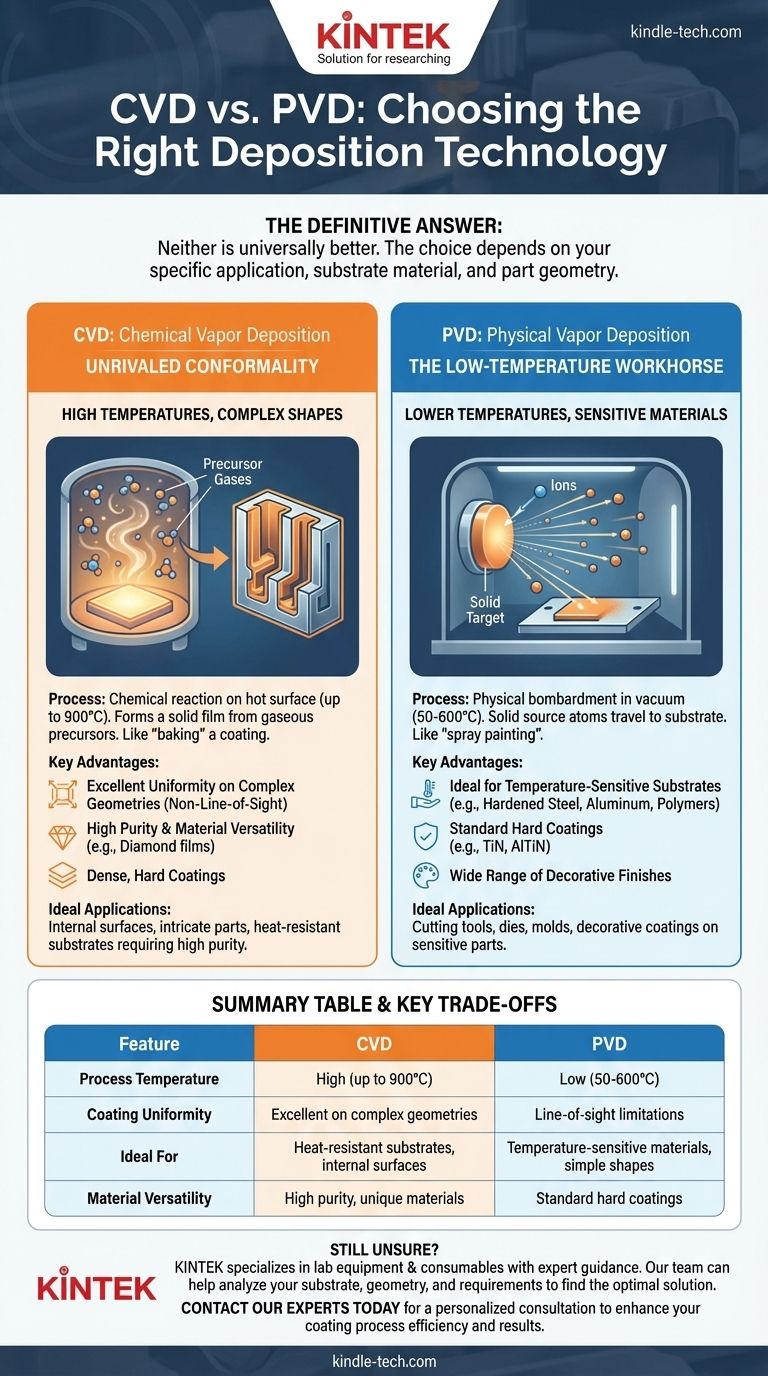

La risposta definitiva è che nessuno dei due è universalmente migliore. La scelta tra deposizione chimica da fase vapore (CVD) e deposizione fisica da fase vapore (PVD) è una decisione ingegneristica critica che dipende interamente dalla tua applicazione specifica, dal materiale del substrato e dalla geometria della parte da rivestire. La CVD eccelle nel creare rivestimenti uniformi e conformi su forme complesse, ma richiede temperature molto elevate. La PVD opera a temperature molto più basse, rendendola ideale per materiali sensibili al calore, ma è un processo a linea di vista con limitazioni nell'uniformità del rivestimento su parti intricate.

Il compromesso fondamentale è semplice: la CVD offre uniformità e purezza del rivestimento superiori a costo di elevate temperature di processo, mentre la PVD fornisce una soluzione a temperatura più bassa ideale per substrati sensibili, ma è limitata dalla sua applicazione a linea di vista.

La Differenza Fondamentale: Chimica vs. Fisica

Per fare una scelta informata, devi prima capire come funziona ciascun processo. I loro nomi descrivono i loro meccanismi principali, che dettano i rispettivi punti di forza e di debolezza.

Come Funziona la CVD

Nella deposizione chimica da fase vapore (CVD), un substrato viene posto in una camera e riscaldato a una temperatura elevata, spesso fino a 900°C. Vengono introdotti gas precursori che poi reagiscono o si decompongono sulla superficie calda del substrato.

Questa reazione chimica forma un nuovo materiale solido come film sottile direttamente sulla parte. Pensala come "cuocere" un rivestimento su una superficie; la reazione avviene ovunque la superficie sia calda, garantendo uno strato uniforme.

Come Funziona la PVD

Nella deposizione fisica da fase vapore (PVD), una sorgente materiale solida (il "target") viene bombardata con ioni ad alta energia all'interno di una camera a vuoto. Questo bombardamento strappa fisicamente atomi o molecole dal target, che poi viaggiano in linea retta e si depositano sul substrato più freddo.

Questo processo è analogo alla verniciatura a spruzzo. Il materiale di rivestimento viaggia direttamente dalla sorgente alla parte, motivo per cui è chiamato processo a linea di vista.

Quando Scegliere la CVD: Conformità Senza Pari

La CVD è la scelta superiore quando la geometria della tua parte o la purezza del film sono il fattore più critico.

Il Potere del Rivestimento Conforme

Poiché la CVD è guidata da una reazione chimica superficiale, non è limitata dagli effetti della linea di vista. I gas precursori fluiscono attorno alla parte, raggiungendo ogni superficie esposta.

Ciò consente alla CVD di depositare un film di spessore altamente uniforme su forme complesse, all'interno di fori profondi e in canali intricati—aree che la PVD semplicemente non può raggiungere efficacemente.

Elevata Purezza e Versatilità dei Materiali

Il processo CVD si traduce in rivestimenti estremamente puri, a grana fine e densi che sono spesso più duri dei materiali prodotti con altri metodi.

Inoltre, può essere utilizzato per depositare materiali difficili da far evaporare per la PVD. Se un elemento è disponibile come composto chimico volatile, può probabilmente essere utilizzato in un processo CVD.

Quando Scegliere la PVD: Il Cavallo di Battaglia a Bassa Temperatura

Il vantaggio principale della PVD è la sua capacità di rivestire materiali che non possono sopravvivere al calore estremo del processo CVD.

Il Vantaggio della Bassa Temperatura

I processi PVD operano a temperature significativamente più basse, tipicamente tra 50°C e 600°C. Questo rende la PVD la scelta praticabile solo per il rivestimento di substrati sensibili alla temperatura.

Ciò include acciai per utensili temprati, leghe di alluminio, polimeri e altri materiali le cui proprietà sarebbero alterate negativamente o distrutte dall'alto calore della CVD.

Applicazioni Comuni

La PVD è ampiamente utilizzata per depositare rivestimenti duri e resistenti all'usura su utensili da taglio, stampi e matrici. È anche una scelta popolare per i rivestimenti decorativi in settori che vanno dall'automotive alla gioielleria, fornendo colore e finitura durevoli su parti sensibili alla temperatura.

Comprendere i Compromessi Chiave

La tua decisione si ridurrà in definitiva a bilanciare quattro fattori chiave.

Temperatura del Substrato vs. Materiale

Questo è il vincolo più importante. Se la tua parte non può sopportare temperature di 800-900°C senza deformarsi, ammorbidirsi o perdere la tempra, la CVD non è un'opzione. La PVD è la soluzione chiara per i materiali sensibili al calore.

Uniformità del Rivestimento vs. Geometria della Parte

Se devi rivestire l'interno di un tubo o un componente con caratteristiche complesse e non a linea di vista, la CVD è la tecnologia superiore. La PVD comporterà un rivestimento irregolare, con depositi spessi sulle facce esposte e poco o nessun rivestimento nelle aree in ombra.

Scelta del Materiale e Proprietà del Film

La CVD è in grado di produrre alcuni materiali unici, come fogli di grafene di grandi dimensioni o film di diamante ad alta purezza, che sono difficili o impossibili con la PVD. Tuttavia, la PVD offre un portafoglio estremamente ampio di rivestimenti duri standard come il Nitruro di Titanio (TiN) e il Nitruro di Titanio e Alluminio (AlTiN) che sono standard del settore per la resistenza all'usura.

Costo e Complessità del Processo

Sebbene la CVD sia talvolta citata come più conveniente, il costo totale dipende fortemente dai materiali specifici, dalle attrezzature e dal volume di produzione. Gli elevati requisiti energetici e di vuoto per la PVD possono essere costosi, ma anche le alte temperature e la gestione dei gas precursori per la CVD rappresentano spese significative.

Fare la Scelta Giusta per la Tua Applicazione

Non esiste un unico metodo "migliore". Basa la tua decisione sul tuo obiettivo tecnico primario.

- Se la tua attenzione principale è rivestire una geometria interna complessa o ottenere una purezza eccezionale: La CVD è la scelta superiore, a condizione che il materiale del tuo substrato possa resistere all'estremo calore di processo.

- Se la tua attenzione principale è rivestire un materiale sensibile al calore come acciaio temprato, alluminio o un polimero: La PVD è la tecnologia predefinita—e spesso unica—praticabile.

- Se la tua attenzione principale è applicare un rivestimento standard resistente all'usura su una superficie semplice e a linea di vista: La PVD offre una gamma di soluzioni mature, versatili ed estremamente efficaci.

Analizzando il tuo substrato, la geometria e i requisiti di prestazione, puoi selezionare con sicurezza la tecnologia di deposizione che meglio raggiunge il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Temperatura di Processo | Alta (fino a 900°C) | Bassa (50-600°C) |

| Uniformità del Rivestimento | Eccellente su geometrie complesse | Limitazioni della linea di vista |

| Ideale Per | Substrati resistenti al calore, superfici interne | Materiali sensibili alla temperatura, forme semplici |

| Versatilità dei Materiali | Alta purezza, materiali unici (es. film di diamante) | Rivestimenti duri standard (es. TiN, AlTiN) |

Ancora incerto su quale tecnologia di rivestimento sia giusta per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con una guida esperta sulle tecnologie di deposizione. Il nostro team può aiutarti ad analizzare il tuo materiale di substrato, la geometria della parte e i requisiti di prestazione per determinare se CVD o PVD sia la soluzione ottimale per la tua applicazione specifica.

Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come possiamo migliorare l'efficienza e i risultati del tuo processo di rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura