In sostanza, i forni rotativi sono i cavalli di battaglia dell'industria pesante. Sono utilizzati principalmente per la lavorazione termica ad alta temperatura di materiali solidi. Li troverai al centro della produzione di cemento, calce e vari metalli, così come in applicazioni ambientali critiche come l'incenerimento dei rifiuti e il risanamento dei suoli.

L'immensa versatilità del forno rotativo è la sua caratteristica distintiva. La sua capacità di gestire materiali diversi, raggiungere temperature estreme e mantenere atmosfere chimiche specifiche lo rende lo strumento indispensabile per una vasta gamma di trasformazioni termiche industriali.

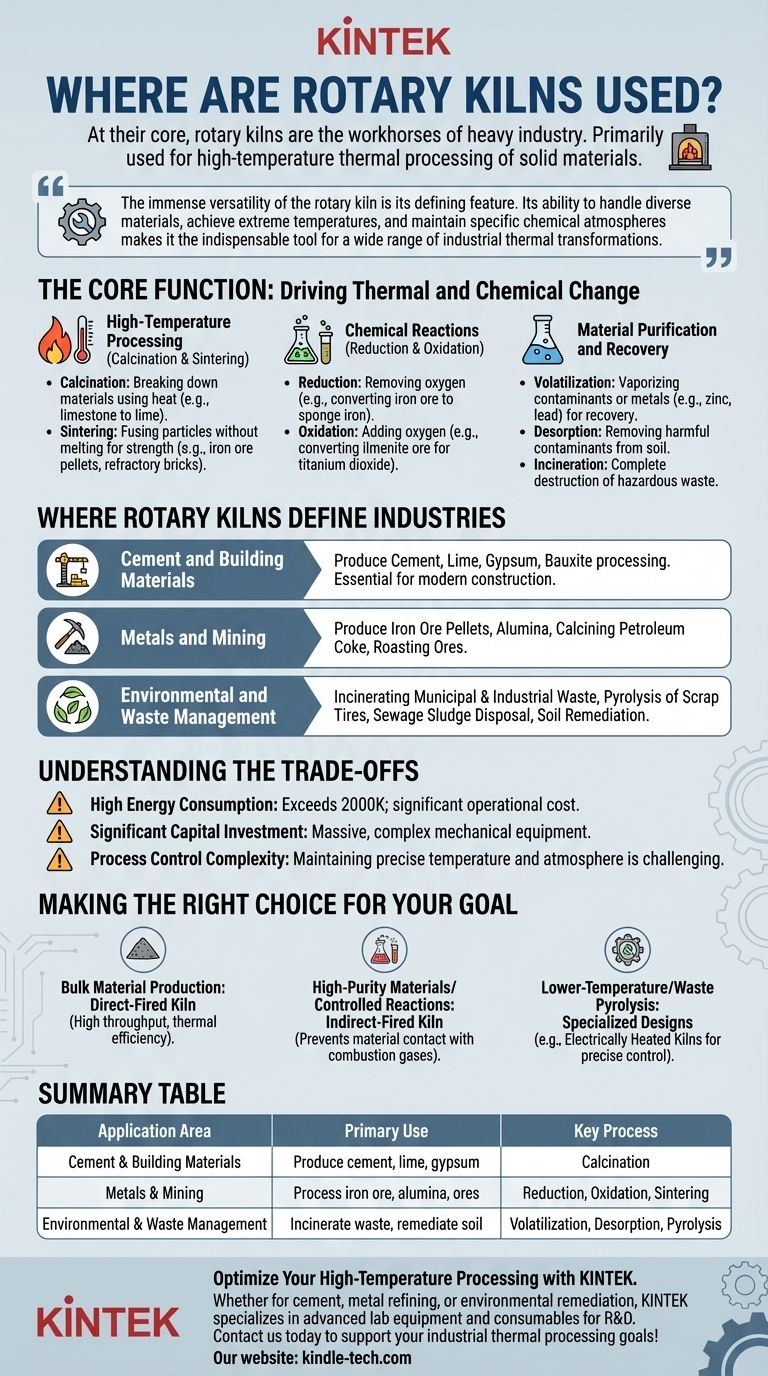

La Funzione Principale: Guidare il Cambiamento Termico e Chimico

Lo scopo fondamentale di un forno rotativo è riscaldare i materiali a una temperatura specifica per un tempo specifico al fine di provocare un cambiamento fisico o chimico. Questa capacità viene applicata in tre categorie principali di processi.

Lavorazione ad Alta Temperatura (Calcinazione e Sinterizzazione)

La calcinazione è un processo che utilizza il calore per scomporre i materiali ed espellere un componente, come la rimozione dell'anidride carbonica dalla calce viva per creare la calce.

La sinterizzazione utilizza il calore per fondere insieme le particelle senza scioglierle, il che è fondamentale per creare materiali resistenti come i pellet di minerale di ferro o i mattoni refrattari durevoli. L'industria del cemento dipende quasi interamente dai forni rotativi per la fase di calcinazione della produzione di clinker.

Reazioni Chimiche (Riduzione e Ossidazione)

I forni rotativi fungono da reattori chimici su larga scala in cui l'atmosfera può essere strettamente controllata.

I processi di riduzione, che rimuovono l'ossigeno, sono utilizzati per convertire il minerale di ferro in ferro spugnoso. I processi di ossidazione, che aggiungono ossigeno, sono utilizzati per compiti come la conversione del minerale di ilmenite nella produzione di biossido di titanio.

Purificazione e Recupero dei Materiali

Il calore è un potente strumento di purificazione. I forni rotativi possono volatilizzare, ovvero trasformare in vapore, contaminanti o metalli preziosi come zinco, piombo e mercurio, consentendone la separazione e il recupero.

Questo stesso principio viene utilizzato nelle applicazioni ambientali per desorbire contaminanti nocivi dal suolo o per incenerire rifiuti pericolosi a temperature che ne garantiscono la completa distruzione.

Dove i Forni Rotativi Definiscono le Industrie

I processi sopra descritti sono i mattoni fondamentali per innumerevoli prodotti e attività industriali. Il forno è raramente l'ultimo passaggio, ma è quasi sempre quello più critico.

Cemento e Materiali da Costruzione

Questa è l'applicazione più nota. I forni rotativi sono essenziali per la produzione di cemento, calce e per la lavorazione di gesso e bauxite. La loro capacità di gestire enormi volumi di materie prime rende possibile l'edilizia moderna.

Metalli e Miniere

L'industria metallurgica utilizza ampiamente i forni. Le applicazioni chiave includono la produzione di pellet di minerale di ferro, la calcinazione del coke di petrolio per la fusione dell'alluminio, la creazione di allumina dalla bauxite e la tostatura di un'ampia varietà di minerali per prepararli a ulteriori lavorazioni.

Gestione Ambientale e dei Rifiuti

Le moderne normative ambientali hanno guidato un'innovazione significativa nella tecnologia dei forni. Sono ora centrali per l'incenerimento di rifiuti urbani e industriali, il riciclo degli pneumatici fuori uso tramite pirolisi, lo smaltimento dei fanghi di depurazione e il risanamento dei suoli contaminati.

Comprendere i Compromessi

Sebbene incredibilmente versatili, i forni rotativi non sono una soluzione universale. La loro selezione richiede la comprensione dei loro limiti intrinseci.

Elevato Consumo Energetico

Raggiungere temperature che possono superare i 2000 K richiede un'enorme quantità di energia, tipicamente da gas naturale, carbone o altri combustibili. Ciò li rende uno dei costi operativi più significativi in qualsiasi impianto.

Investimento di Capitale Significativo

I forni rotativi sono apparecchiature meccaniche massive e complesse. L'acquisto iniziale, l'installazione e la messa in servizio di un sistema di forno rappresentano una spesa in conto capitale importante.

Complessità del Controllo di Processo

Sebbene sia un vantaggio chiave, mantenere un profilo di temperatura preciso e un'atmosfera chimica lungo la lunghezza di un tubo rotante continuo di 100 metri è una sfida di controllo complessa che richiede notevoli competenze.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design specifico di un forno rotativo è sempre adattato al suo scopo previsto. Se è riscaldato direttamente da una fiamma o indirettamente attraverso il mantello determina le sue capacità.

- Se il tuo obiettivo principale è la produzione di materiali sfusi (es. cemento, calce): Un forno grande, a combustione diretta è lo standard industriale per l'alta produttività e l'efficienza termica.

- Se il tuo obiettivo principale sono materiali di elevata purezza o reazioni controllate: Un forno a combustione indiretta è superiore, poiché impedisce al materiale di entrare in contatto con i gas di combustione.

- Se il tuo obiettivo principale è la lavorazione a temperature più basse o la pirolisi dei rifiuti: Progetti specializzati, inclusi i forni riscaldati elettricamente, forniscono il controllo preciso necessario per queste applicazioni sensibili.

Comprendere queste applicazioni e principi fondamentali ti permette di identificare perché questa tecnologia rimane fondamentale per il panorama industriale moderno.

Tabella Riassuntiva:

| Area di Applicazione | Uso Principale | Processo Chiave |

|---|---|---|

| Cemento e Materiali da Costruzione | Produzione di cemento, calce, gesso | Calcinazione |

| Metalli e Miniere | Lavorazione di minerale di ferro, allumina, minerali | Riduzione, Ossidazione, Sinterizzazione |

| Gestione Ambientale e dei Rifiuti | Incenerimento rifiuti, risanamento suolo | Volatilizzazione, Desorbimento, Pirolisi |

Ottimizza la Tua Lavorazione ad Alta Temperatura con KINTEK

Che tu sia nel settore della produzione di cemento, della raffinazione dei metalli o del risanamento ambientale, la giusta attrezzatura per la lavorazione termica è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo industriale, aiutandoti a testare e scalare i tuoi processi con precisione.

Lascia che i nostri esperti ti aiutino a selezionare le soluzioni ideali per le tue esigenze specifiche. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di laboratorio e di lavorazione termica industriale!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore