Le fornaci orizzontali sono una tecnologia fondamentale ampiamente utilizzata in settori in cui la lavorazione termica precisa è irrinunciabile. Si trovano principalmente nella lavorazione dei metalli, nell'aerospaziale, nell'automotive e nella produzione di elettronica per applicazioni critiche come la ricottura, la forgiatura, la tempra e la bonifica dei materiali in condizioni altamente controllate.

La ragione principale per cui le fornaci orizzontali sono così ampiamente adottate è il loro design, che eccelle nel fornire un'eccezionale uniformità di temperatura su una zona di riscaldamento lunga e accessibile. Questo le rende la scelta predefinita per la lavorazione in lotti ad alto volume e le linee di produzione continue dove la coerenza è fondamentale.

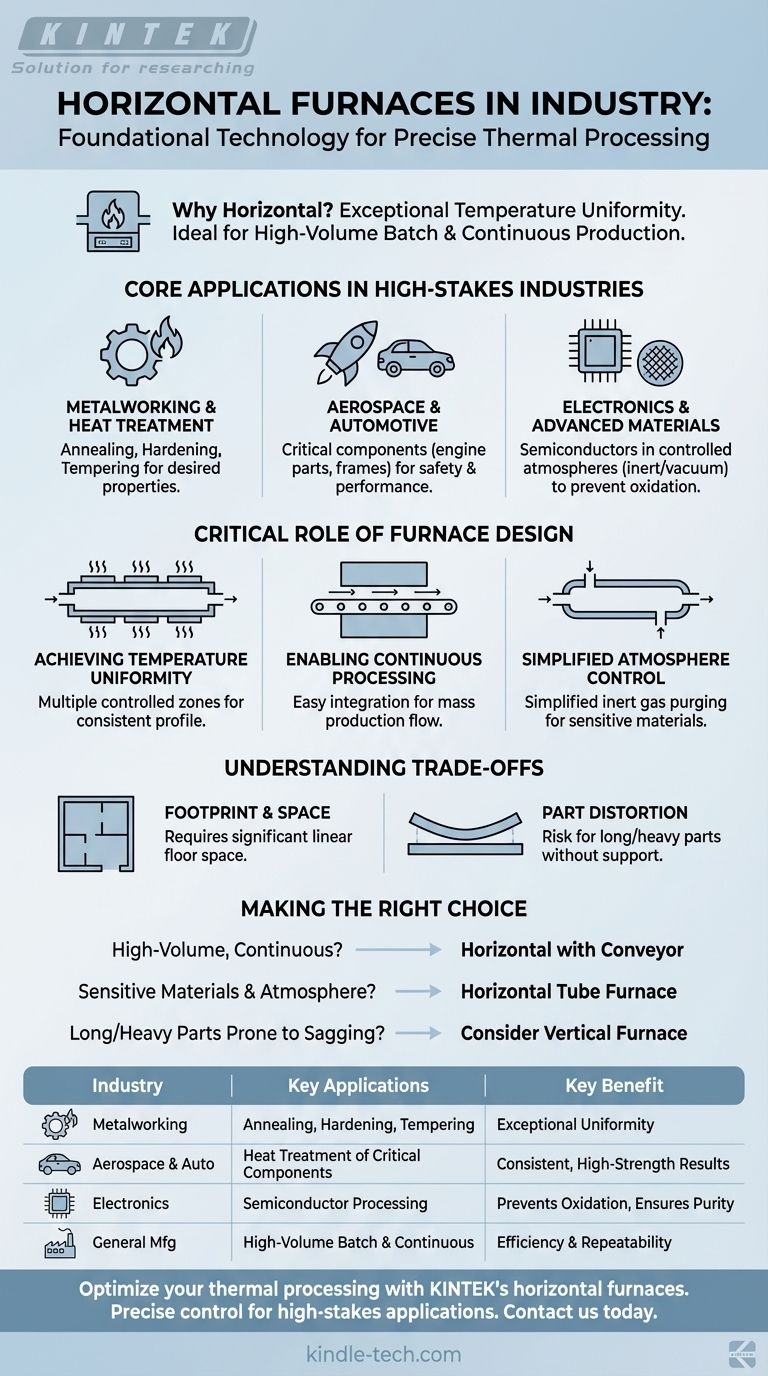

Applicazioni principali in settori ad alto rischio

L'affidabilità delle fornaci orizzontali le rende indispensabili in settori in cui il cedimento dei materiali non è un'opzione. La loro capacità di fornire risultati coerenti su grandi lotti è la chiave del loro valore.

Lavorazione dei metalli e trattamento termico

Quasi tutti i componenti metallici avanzati subiscono una qualche forma di trattamento termico per ottenere le proprietà desiderate come durezza, resistenza o duttilità.

Le fornaci orizzontali sono utilizzate per processi come la ricottura (ammorbidimento del metallo), la tempra (aumento della resistenza) e la bonifica (riduzione della fragilità). Il riscaldamento uniforme assicura che l'intera parte o il lotto raggiunga esattamente la stessa struttura metallurgica.

Aerospaziale e Automotive

In questi settori, l'affidabilità dei componenti è una questione di sicurezza e prestazioni. Parti di motori, carrelli di atterraggio e telai strutturali devono resistere a sollecitazioni estreme.

Le fornaci orizzontali forniscono il preciso ciclo termico richiesto per creare queste leghe metalliche ad alta resistenza e resistenti alla fatica, garantendo che ogni componente soddisfi rigorosi standard di qualità.

Elettronica e materiali avanzati

La produzione di semiconduttori e altri componenti elettronici spesso richiede la lavorazione in un ambiente altamente controllato.

Per queste applicazioni vengono utilizzate fornaci tubolari orizzontali specializzate. Possono elaborare piccoli campioni o wafer in un'atmosfera inerte (come argon o azoto) o sotto vuoto per prevenire l'ossidazione e garantire la purezza del prodotto finale.

Il ruolo critico del design del forno

La disposizione fisica di un forno orizzontale non è una scelta arbitraria. Essa consente direttamente i processi chiave per i quali è noto.

Ottenere l'uniformità della temperatura

La camera allungata di un forno orizzontale consente più zone di riscaldamento controllate indipendentemente.

Questo design assicura che, mentre una parte o un lotto di parti si trova o si muove attraverso il forno, sperimenti un profilo di temperatura perfettamente coerente e prevedibile da un'estremità all'altra.

Consentire la lavorazione continua

L'orientamento orizzontale è naturalmente adatto per l'integrazione con sistemi di trasporto.

Ciò consente un flusso continuo di parti attraverso il forno, rendendolo una soluzione ideale per ambienti di produzione di massa dove efficienza e produttività sono fattori economici critici.

Controllo semplificato dell'atmosfera

Mantenere un'atmosfera specifica è spesso più facile in un tubo orizzontale sigillato che in altre configurazioni di forno.

Questo design semplifica la purga dell'ossigeno e il riempimento della camera con un gas inerte, essenziale per la lavorazione di materiali sensibili che verrebbero danneggiati dall'ossidazione ad alte temperature.

Comprendere i compromessi

Sebbene altamente efficaci, i forni orizzontali non sono la soluzione universale per ogni processo termico. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Ingombro e requisiti di spazio

Per loro natura, i forni orizzontali richiedono una notevole quantità di spazio lineare sul pavimento. Nelle strutture dove lo spazio è limitato, questo può essere un vincolo importante rispetto ai design di forni verticali più compatti.

Potenziale di distorsione delle parti

Per parti molto lunghe, sottili o pesanti, la gravità può diventare un fattore a temperature elevate. Senza un adeguato supporto lungo la loro lunghezza, le parti possono incurvarsi o deformarsi all'interno di un forno orizzontale, compromettendo la loro geometria finale.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno orizzontale dovrebbe essere guidata dalle esigenze specifiche del tuo materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Un forno orizzontale integrato con un sistema di trasporto è lo standard industriale per efficienza e ripetibilità.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili in atmosfera controllata: Un forno tubolare orizzontale offre un'eccellente combinazione di uniformità termica e integrità atmosferica.

- Se il tuo obiettivo principale è il trattamento di parti molto lunghe o pesanti soggette a incurvamento: Dovresti valutare se un forno verticale, dove la parte può essere appesa o supportata dal basso, sia una scelta più appropriata.

In definitiva, la comprensione di questi principi di progettazione fondamentali ti consente di selezionare lo strumento di lavorazione termica giusto per garantire il controllo del processo e la qualità del prodotto finale.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggio chiave |

|---|---|---|

| Lavorazione dei metalli | Ricottura, Tempra, Bonifica | Eccezionale uniformità di temperatura |

| Aerospaziale e Automotive | Trattamento termico di componenti critici | Risultati coerenti e ad alta resistenza |

| Elettronica | Lavorazione di semiconduttori in atmosfere controllate | Previene l'ossidazione, garantisce la purezza |

| Produzione generale | Lavorazione in lotti ad alto volume e continua | Efficienza e ripetibilità |

Ottimizza la tua lavorazione termica con i forni orizzontali di KINTEK. Che tu sia nella lavorazione dei metalli, nell'aerospaziale o nella produzione di elettronica, le nostre apparecchiature da laboratorio offrono il controllo preciso della temperatura e l'uniformità che le tue applicazioni ad alto rischio richiedono. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la funzione di un forno a tubo? Ottenere una lavorazione ad alta temperatura precisa in un'atmosfera controllata

- Qual è la funzione dei tubi di allumina e della lana di allumina in un forno di pirolisi? Ottimizza la qualità della tua produzione di biochar

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio