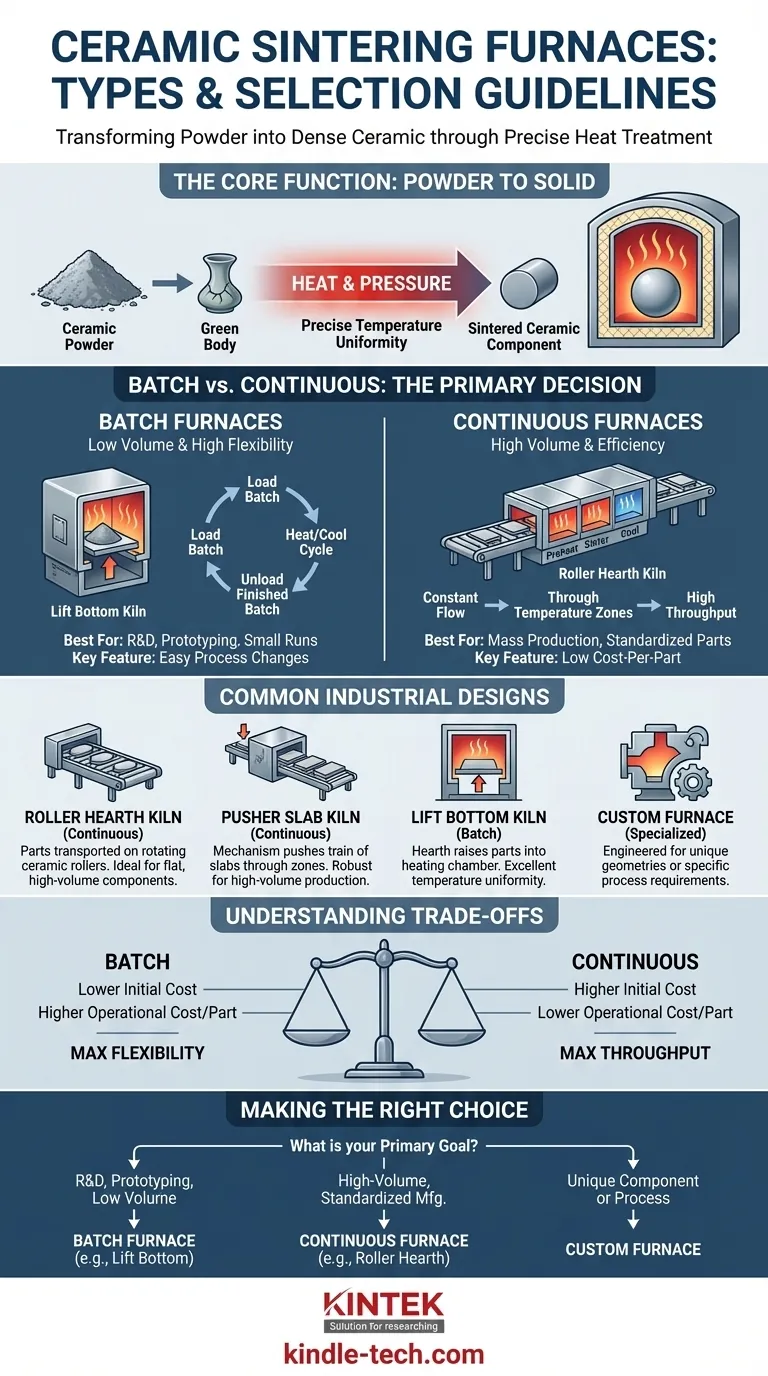

In breve, i forni per la sinterizzazione delle ceramiche sono ampiamente classificati in due tipi operativi principali: forni a batch per volumi inferiori e forni continui per la produzione ad alto volume. I design specifici comunemente utilizzati in contesti industriali includono forni a rulli (Roller Hearth Kilns), forni a spinta (Pusher Slab Kilns) e forni a sollevamento inferiore (Lift Bottom Kilns), con forni costruiti su misura disponibili per applicazioni altamente specializzate.

La scelta di un forno di sinterizzazione non riguarda la ricerca di un unico tipo "migliore". Riguarda l'allineamento del modello operativo del forno—a batch, continuo o personalizzato—con il volume di produzione specifico, i requisiti dei materiali e le proprietà desiderate del prodotto finale.

La Funzione Principale: Trasformare la Polvere in un Solido

Prima di confrontare i tipi di forno, è fondamentale comprendere il processo che essi sono progettati per facilitare. La sinterizzazione è un trattamento termico ad alta temperatura che solidifica i componenti ceramici.

Dal Corpo Verde alla Ceramica Densa

Il processo inizia con un "corpo verde"—un pezzo fragile formato da polveri ceramiche. Il forno di sinterizzazione applica calore preciso, causando il legame e la fusione delle singole particelle. Questo densifica il materiale, trasformandolo da una forma delicata in un componente ceramico duro e resistente con eccellenti proprietà finali.

Il Ruolo Critico dell'Uniformità della Temperatura

Il successo della sinterizzazione dipende dal controllo preciso e dall'uniformità della temperatura. Il forno deve mantenere una temperatura costante su tutto il pezzo e per tutta la durata del ciclo di produzione. I forni moderni raggiungono questo obiettivo utilizzando caratteristiche come sistemi di controllo avanzati e isolamento in fibra ceramica altamente efficiente.

Batch vs. Continuo: La Decisione Primaria

La distinzione più fondamentale tra i forni di sinterizzazione è la loro modalità di funzionamento. Questa scelta influisce direttamente sulla capacità di produzione, sulla flessibilità e sui costi.

Forni a Batch: Per Flessibilità e Sviluppo

I forni a batch, come i forni a sollevamento inferiore (Lift Bottom Kilns), elaborano un set o "batch" di pezzi alla volta. I pezzi vengono caricati, il forno esegue il suo ciclo di riscaldamento e raffreddamento, e il batch finito viene scaricato.

Questi forni sono ideali per la produzione a basso volume, la ricerca e sviluppo (R&S) e la prototipazione. Il loro vantaggio chiave è la flessibilità; è possibile modificare facilmente i parametri del ciclo per prodotti diversi.

Forni Continui: Per Efficienza e Produzione di Massa

I forni continui, come i forni a rulli (Roller Hearth Kilns) o i forni a spinta (Pusher Slab Kilns), sono progettati per un flusso costante di materiale. I pezzi si muovono continuamente attraverso diverse zone di temperatura all'interno del forno, consentendo un'elevata produzione.

Questi sistemi sono i cavalli da battaglia della produzione di medio-alto volume. Offrono un'efficienza e una consistenza eccezionali per prodotti standardizzati, poiché il processo si svolge in uno stato stazionario.

Design Comuni dei Forni Spiegati

Sebbene esistano molte varianti, alcuni design sono prevalenti nella sinterizzazione ceramica industriale.

Forni a Rulli (Roller Hearth Kilns)

In questo design continuo, i pezzi vengono posizionati su vassoi o direttamente su rulli ceramici che li trasportano attraverso il forno. Questo metodo è eccellente per la lavorazione di un elevato volume di componenti piatti o stabili.

Forni a Spinta (Pusher Slab Kilns)

Qui, i pezzi vengono caricati su lastre o piastre ceramiche. Un meccanismo "spintore" idraulico o meccanico spinge a intermittenza il treno di lastre attraverso le zone di riscaldamento del forno. Questa è un'altra soluzione robusta per la produzione continua ad alto volume.

Forni a Sollevamento Inferiore (Lift Bottom Kilns)

Un tipo comune di forno a batch in cui il corpo del forno è stazionario e il focolare (o "fondo") che contiene i pezzi viene sollevato al suo interno per il ciclo di riscaldamento. Questo design offre un'eccellente uniformità della temperatura ed è adatto per pezzi grandi o complessi.

Forni Personalizzati

Quando un design standard non può soddisfare i requisiti di una geometria di pezzo unica, di una condizione atmosferica o di un profilo di temperatura, viene progettato un forno personalizzato. Questi sono costruiti secondo le specifiche esatte dell'applicazione, garantendo risultati ottimali per lo sviluppo o la produzione di prodotti di nicchia.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra priorità contrastanti. Non esiste una soluzione unica per tutti.

Costo Iniziale vs. Costo Operativo

I forni a batch hanno tipicamente un investimento iniziale inferiore ma un costo operativo per pezzo più elevato a causa di un uso meno efficiente dell'energia e del carico/scarico manuale.

I forni continui richiedono un investimento iniziale significativo ma offrono un costo per pezzo molto inferiore a volumi elevati, rendendoli più economici per la produzione di massa.

Flessibilità vs. Produttività

Il compromesso fondamentale è flessibilità contro produttività. I forni a batch offrono la massima flessibilità per modificare i processi per prodotti diversi. I forni continui danno priorità alla massima produttività per un singolo processo ottimizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di produzione dovrebbe essere il principale motore della selezione del tuo forno.

- Se il tuo obiettivo principale è la ricerca, la prototipazione o pezzi speciali a basso volume: Un forno a batch offre la necessaria flessibilità di processo e un investimento iniziale gestibile.

- Se il tuo obiettivo principale è la produzione di massa standardizzata e ad alto volume: Un forno continuo, come un forno a rulli o un forno a spinta, fornirà il costo per pezzo più basso e la massima efficienza.

- Se il tuo obiettivo principale è un componente unico o un processo altamente specifico: Un forno progettato su misura è il percorso più diretto per garantire che i tuoi requisiti tecnici siano soddisfatti senza compromessi.

In definitiva, la selezione del forno di sinterizzazione giusto è una decisione strategica che modella direttamente l'efficienza, il costo e la qualità dei tuoi componenti ceramici finali.

Tabella Riepilogativa:

| Tipo di Forno | Funzionamento | Ideale Per | Caratteristiche Chiave |

|---|---|---|---|

| Forni a Batch | Carichi singoli elaborati alla volta | R&S, prototipazione, basso volume | Alta flessibilità, facili modifiche al processo |

| Forni Continui | Flusso costante di pezzi | Produzione di medio-alto volume | Alta produttività, basso costo per pezzo |

| Forni Personalizzati | Adattati a esigenze specifiche | Geometrie o processi unici | Progettati per requisiti applicativi esatti |

Pronto a ottimizzare il tuo processo di sinterizzazione ceramica? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di forni su misura per laboratori e impianti di produzione. Che tu abbia bisogno di un forno a batch flessibile per la R&S o di un sistema continuo ad alta efficienza per la produzione, la nostra esperienza garantisce un controllo preciso della temperatura, uniformità e affidabilità per i tuoi componenti ceramici. Contattaci oggi per discutere le tue esigenze specifiche e ottenere risultati di sinterizzazione superiori!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas