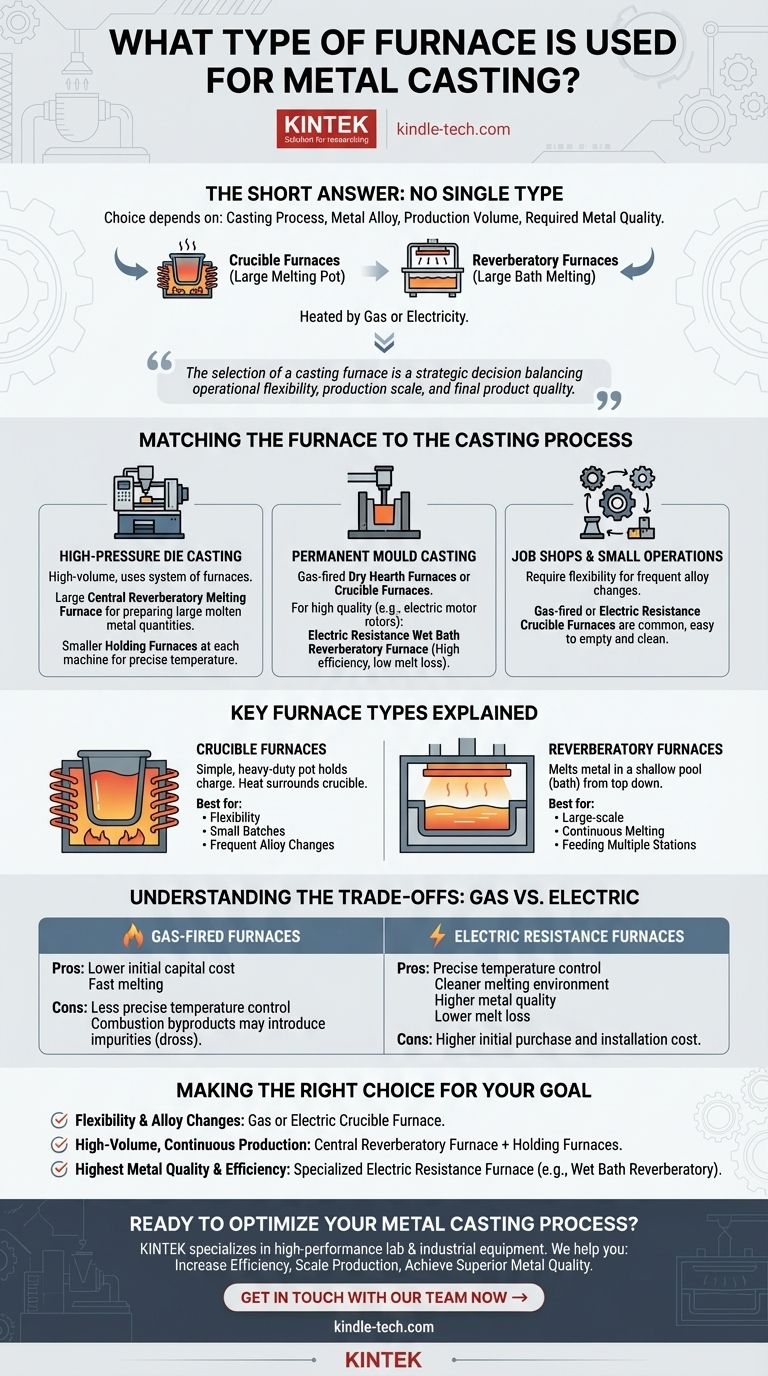

La risposta breve è che non esiste un unico tipo di forno per la fusione dei metalli; la scelta dipende interamente dal processo di fusione, dalla lega metallica, dal volume di produzione e dalla qualità del metallo richiesta. Le categorie più comuni sono i forni a crogiolo, che fungono da grande pentola per la fusione, e i forni a riverbero, dove il metallo viene fuso in un bagno più grande. Questi possono essere riscaldati a gas o elettricità, ognuno con vantaggi distinti.

La selezione di un forno di fusione è una decisione strategica che bilancia la flessibilità operativa, la scala di produzione e la qualità del prodotto finale. Comprendere la funzione principale di ciascun tipo di forno consente di abbinare la tecnologia al proprio obiettivo di produzione specifico.

Abbinare il Forno al Processo di Fusione

Il tipo di forno utilizzato è direttamente collegato alle esigenze del metodo di fusione specifico. I processi ad alto volume hanno esigenze diverse rispetto alle operazioni più piccole e specializzate.

Per la Pressofusione ad Alta Pressione

La pressofusione ad alta pressione è un processo ad alto volume che utilizza spesso un sistema di forni. È comune vedere un grande forno di fusione a riverbero centrale per preparare grandi quantità di metallo fuso.

Questo metallo viene quindi trasferito a forni di mantenimento più piccoli presso ogni macchina di fusione. Questi possono essere unità a basso consumo energetico alimentate a gas o elettriche che mantengono il metallo alla temperatura precisa necessaria per la fusione.

Per la Fusione in Stampo Permanente

Le applicazioni di fusione in stampo permanente utilizzano tipicamente forni a suola secca alimentati a gas o forni a crogiolo riscaldati a gas o elettricità.

Per le applicazioni in cui la purezza e la qualità del metallo sono fondamentali, come la fusione di rotori di motori elettrici, viene utilizzato un forno specializzato. Si preferisce un forno a riverbero a bagno umido a resistenza elettrica per la sua elevata efficienza energetica (60-65%) e la sua capacità di produrre metallo di qualità superiore con una perdita di fusione molto bassa.

Per Officine e Piccole Operazioni

Le fonderie più piccole o le "officine" richiedono flessibilità sopra ogni altra cosa. Spesso devono passare frequentemente tra diverse leghe metalliche per vari progetti dei clienti.

In questi ambienti, i forni a crogiolo alimentati a gas o a resistenza elettrica sono la scelta più comune. Il loro design li rende relativamente facili da svuotare e pulire, il che è essenziale quando si cambiano le leghe.

Tipi di Forno Chiave Spiegati

Sebbene esistano molte variazioni, i forni di fusione rientrano generalmente in due famiglie principali in base al modo in cui contengono e riscaldano il metallo.

Forni a Crogiolo

Pensa a un forno a crogiolo come a una pentola semplice e robusta (il crogiolo) che contiene la carica metallica. La fonte di calore, composta da bruciatori a gas o resistenze elettriche, circonda il crogiolo per fondere il contenuto.

Il loro vantaggio principale è la flessibilità. Poiché il metallo è completamente contenuto, è ideale per fondere lotti più piccoli e per operazioni che richiedono cambi frequenti tra leghe diverse.

Forni a Riverbero

Un forno a riverbero fonde il metallo in una pozza poco profonda, o "bagno", all'interno di una grande camera rettangolare. La fonte di calore (fiamma a gas o elementi elettrici) si trova sopra il metallo, riscaldandolo dall'alto tramite irraggiamento.

Questi sono progettati per la fusione continua su larga scala. Fungono da serbatoio centrale di metallo fuso che può alimentare più stazioni di fusione, rendendoli una pietra angolare delle fonderie ad alto volume.

Comprendere i Compromessi: Gas vs. Elettrico

La scelta del metodo di riscaldamento è una delle decisioni più significative, con implicazioni dirette sui costi, sul controllo e sulla qualità.

Forni a Gas

I sistemi alimentati a gas sono spesso preferiti per il loro costo iniziale di capitale inferiore e la loro capacità di riscaldare il metallo molto rapidamente.

Tuttavia, possono offrire un controllo della temperatura meno preciso e i sottoprodotti della combustione possono talvolta introdurre impurità nella fusione. Ciò può portare a tassi leggermente più elevati di perdita di fusione (scoria).

Forni a Resistenza Elettrica

I forni elettrici offrono un controllo della temperatura eccezionalmente preciso e un ambiente di fusione molto più pulito, poiché non vi è combustione.

Ciò si traduce in una maggiore qualità del metallo, una minore perdita di fusione e una migliore efficienza energetica complessiva. Il compromesso principale è tipicamente un costo di acquisto e installazione iniziale più elevato rispetto a un equivalente a gas.

Prendere la Scelta Giusta per il Tuo Obiettivo

Selezionare un forno non significa trovare quello "migliore", ma quello più adatto alle proprie esigenze operative specifiche.

- Se la tua priorità è la flessibilità e i frequenti cambi di lega: Un forno a crogiolo alimentato a gas o a resistenza elettrica è la scelta più pratica e comune.

- Se la tua priorità è la produzione continua ad alto volume: Un grande forno a riverbero centrale abbinato a forni di mantenimento più piccoli presso ogni stazione di fusione è il modello industriale standard.

- Se la tua priorità è ottenere la massima qualità ed efficienza del metallo: Un forno specializzato a resistenza elettrica, come un modello a riverbero a bagno umido, è l'opzione superiore.

In definitiva, la selezione del forno giusto consiste nell'allineare i punti di forza della tecnologia con i tuoi obiettivi di produzione specifici e i requisiti di qualità.

Tabella Riassuntiva:

| Tipo di Forno | Ideale Per | Metodo di Riscaldamento | Vantaggio Chiave |

|---|---|---|---|

| Forno a Crogiolo | Officine, piccoli lotti, cambi di lega | Gas o Elettrico | Flessibilità, facile pulizia |

| Forno a Riverbero | Produzione ad alto volume, fusione continua | Gas o Elettrico | Capacità di fusione su larga scala |

| Resistenza Elettrica | Alta qualità del metallo, efficienza, bassa perdita di fusione | Elettrico | Controllo preciso della temperatura |

| Alimentato a Gas | Fusione rapida, costo iniziale inferiore | Gas | Riscaldamento rapido, conveniente |

Pronto a Ottimizzare il Tuo Processo di Fusione dei Metalli?

Scegliere il forno giusto è fondamentale per l'efficienza, i costi e la qualità del prodotto finale della tua operazione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e industriali ad alte prestazioni, adattate alle tue specifiche esigenze di fusione dei metalli.

Ti aiutiamo a:

- Aumentare l'efficienza con un controllo preciso della temperatura e una ridotta perdita di fusione.

- Scalare la produzione con forni progettati per operazioni ad alto volume o a lotti flessibili.

- Ottenere una qualità del metallo superiore utilizzando una tecnologia di riscaldamento elettrico pulita e affidabile.

Che tu sia un'officina che richiede flessibilità o una grande fonderia focalizzata sulla produzione continua, KINTEK dispone delle attrezzature e dell'esperienza per supportare i tuoi obiettivi.

Contattaci oggi stesso per discutere le tue esigenze e lasciare che i nostri esperti ti guidino verso la soluzione di forno ideale per il tuo successo.

Contatta subito il nostro team →

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è la temperatura di un forno a tubo? Una guida agli elementi riscaldanti e al controllo ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo