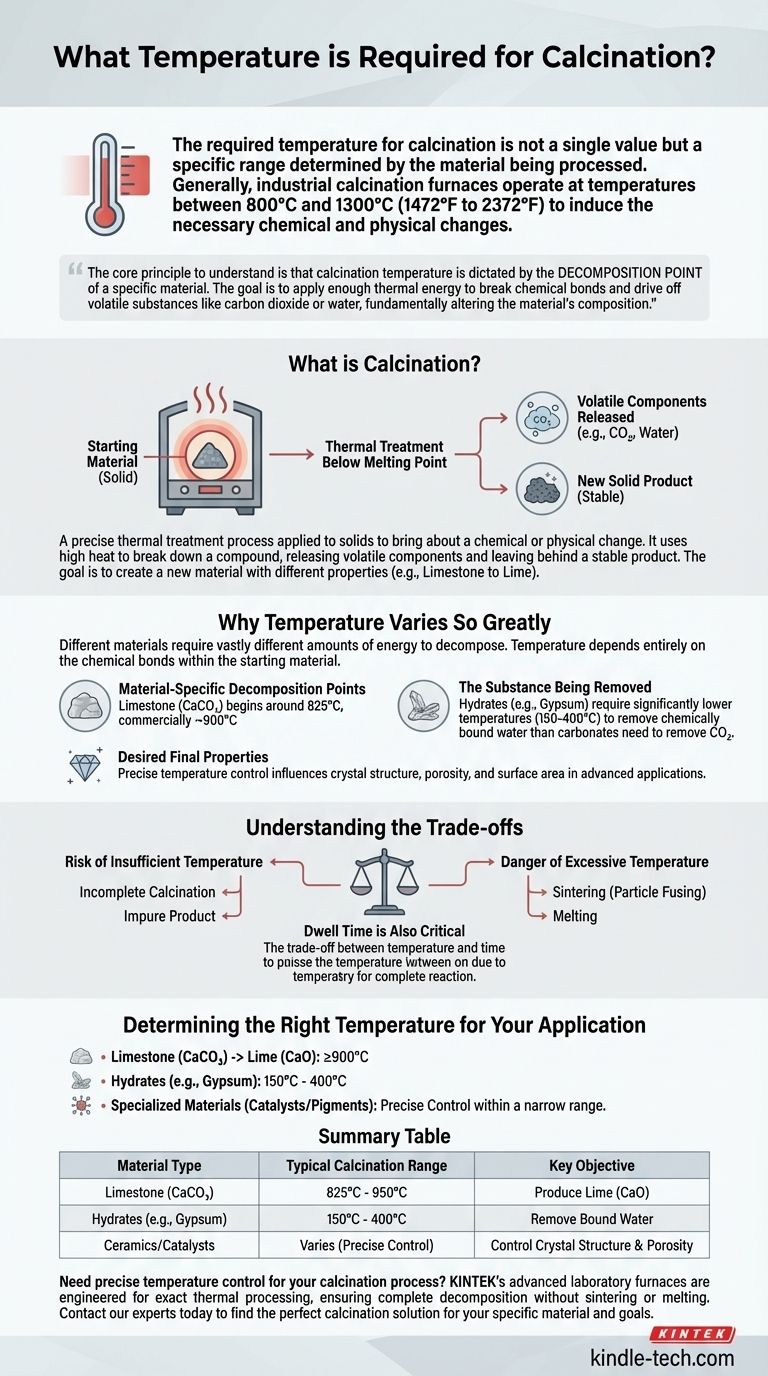

La temperatura richiesta per la calcinazione non è un valore singolo ma un intervallo specifico determinato dal materiale in lavorazione. Generalmente, i forni di calcinazione industriali operano a temperature comprese tra 800°C e 1300°C (1472°F a 2372°F) per indurre i necessari cambiamenti chimici e fisici.

Il principio fondamentale da comprendere è che la temperatura di calcinazione è dettata dal punto di decomposizione di un materiale specifico. L'obiettivo è applicare energia termica sufficiente per rompere i legami chimici e allontanare le sostanze volatili come l'anidride carbonica o l'acqua, alterando fondamentalmente la composizione del materiale.

Cos'è la Calcinazione?

La calcinazione è un processo di trattamento termico preciso applicato ai solidi. Il suo scopo è quello di provocare un cambiamento chimico o fisico, che quasi sempre comporta il riscaldamento del materiale al di sotto del suo punto di fusione.

Un Processo di Decomposizione Termica

Al suo cuore, la calcinazione utilizza un calore elevato per scomporre un composto. Questa decomposizione rilascia componenti volatili, come l'anidride carbonica (CO₂) o l'acqua legata chimicamente (acqua di cristallizzazione), lasciando un prodotto solido e stabile.

L'Obiettivo: Creare una Nuova Sostanza

L'obiettivo più comune è creare un nuovo materiale con proprietà diverse. Un esempio classico è la calcinazione del calcare (carbonato di calcio, CaCO₃) per produrre calce (ossido di calcio, CaO) e rilasciare gas di anidride carbonica.

Perché la Temperatura Varia Così Tanto

L'ampio intervallo di temperature per la calcinazione esiste perché materiali diversi richiedono quantità di energia molto diverse per decomporsi. La temperatura specifica dipende interamente dai legami chimici all'interno del materiale di partenza.

Punti di Decomposizione Specifici del Materiale

Ogni composto ha una temperatura unica alla quale inizia a decomporsi. Per il calcare, questo processo inizia intorno agli 825°C ed è tipicamente eseguito commercialmente più vicino ai 900°C per garantire una reazione completa ed efficiente.

La Sostanza che Viene Rimossa

La temperatura necessaria per allontanare l'acqua di cristallizzazione da un idrato è spesso molto più bassa di quella necessaria per rimuovere la CO₂ da un carbonato. I composti carbonatici hanno legami chimici più forti che richiedono significativamente più energia termica per rompersi.

Proprietà Finali Desiderate

Nelle applicazioni avanzate come la creazione di ceramiche o catalizzatori, il controllo della temperatura è ancora più critico. La temperatura finale può influenzare la struttura cristallina, la porosità e l'area superficiale del materiale risultante, tutti fattori vitali per le sue prestazioni.

Comprendere i Compromessi

Semplicemente riscaldare un materiale non è sufficiente; la temperatura deve essere controllata con precisione per evitare risultati indesiderati e garantire che il processo sia efficiente.

Il Rischio di Temperatura Insufficiente

Se la temperatura è troppo bassa, la calcinazione sarà incompleta. Ciò lascia materiale di partenza non reagito, con conseguente prodotto impuro che manca delle proprietà chimiche o fisiche desiderate.

Il Pericolo di Temperatura Eccessiva

Il surriscaldamento può essere altrettanto dannoso. Superare la temperatura ottimale può portare alla sinterizzazione, dove le particelle iniziano a fondersi. Ciò può ridurre la reattività del prodotto finale o, nel peggiore dei casi, causarne la fusione, distruggendone la struttura prevista.

Anche il Tempo di Permanenza è Critico

La durata in cui il materiale viene mantenuto alla temperatura target, nota come tempo di permanenza, è una variabile cruciale. Una temperatura più bassa potrebbe richiedere un tempo di permanenza più lungo per ottenere una reazione completa, mentre una temperatura più alta può accorciare il tempo, creando un compromesso tra consumo energetico e produttività.

Determinare la Giusta Temperatura per la Tua Applicazione

Per identificare la corretta temperatura di calcinazione, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è produrre calce dal calcare: Dovrai operare a o sopra i 900°C per garantire la completa decomposizione del carbonato di calcio.

- Se il tuo obiettivo principale è rimuovere l'acqua legata chimicamente dagli idrati (es. gesso): La temperatura richiesta sarà significativamente più bassa, spesso nell'intervallo da 150°C a 400°C, ben al di sotto delle temperature di decomposizione dei carbonati.

- Se il tuo obiettivo principale è creare materiali specializzati come catalizzatori o pigmenti: La temperatura deve essere meticolosamente controllata all'interno di un intervallo ristretto specificato dalla chimica del materiale per ottenere l'esatta fase cristallina e le caratteristiche superficiali richieste.

In definitiva, padroneggiare la calcinazione significa comprendere la chimica del tuo materiale specifico e applicare il calore con precisione per ottenere una trasformazione controllata.

Tabella Riepilogativa:

| Tipo di Materiale | Intervallo Tipico di Calcinazione | Obiettivo Chiave |

|---|---|---|

| Calcare (CaCO₃) | 825°C - 950°C | Produrre Calce (CaO) |

| Idrati (es. Gesso) | 150°C - 400°C | Rimuovere Acqua Legata |

| Ceramiche/Catalizzatori | Varia (Controllo Preciso) | Controllare Struttura Cristallina e Porosità |

Hai bisogno di un controllo preciso della temperatura per il tuo processo di calcinazione? I forni da laboratorio avanzati di KINTEK sono progettati per una lavorazione termica esatta, garantendo una decomposizione completa senza sinterizzazione o fusione. Che tu stia producendo calce, disidratando idrati o sviluppando materiali avanzati, la nostra attrezzatura offre l'accuratezza e l'affidabilità che il tuo laboratorio richiede. Contatta i nostri esperti oggi per trovare la soluzione di calcinazione perfetta per il tuo materiale e i tuoi obiettivi specifici.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Perché i materiali refrattari sono usati nei forni? Garantire sicurezza, efficienza e purezza del processo

- La ceramica si rompe con il calore? Il vero colpevole è lo shock termico

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi