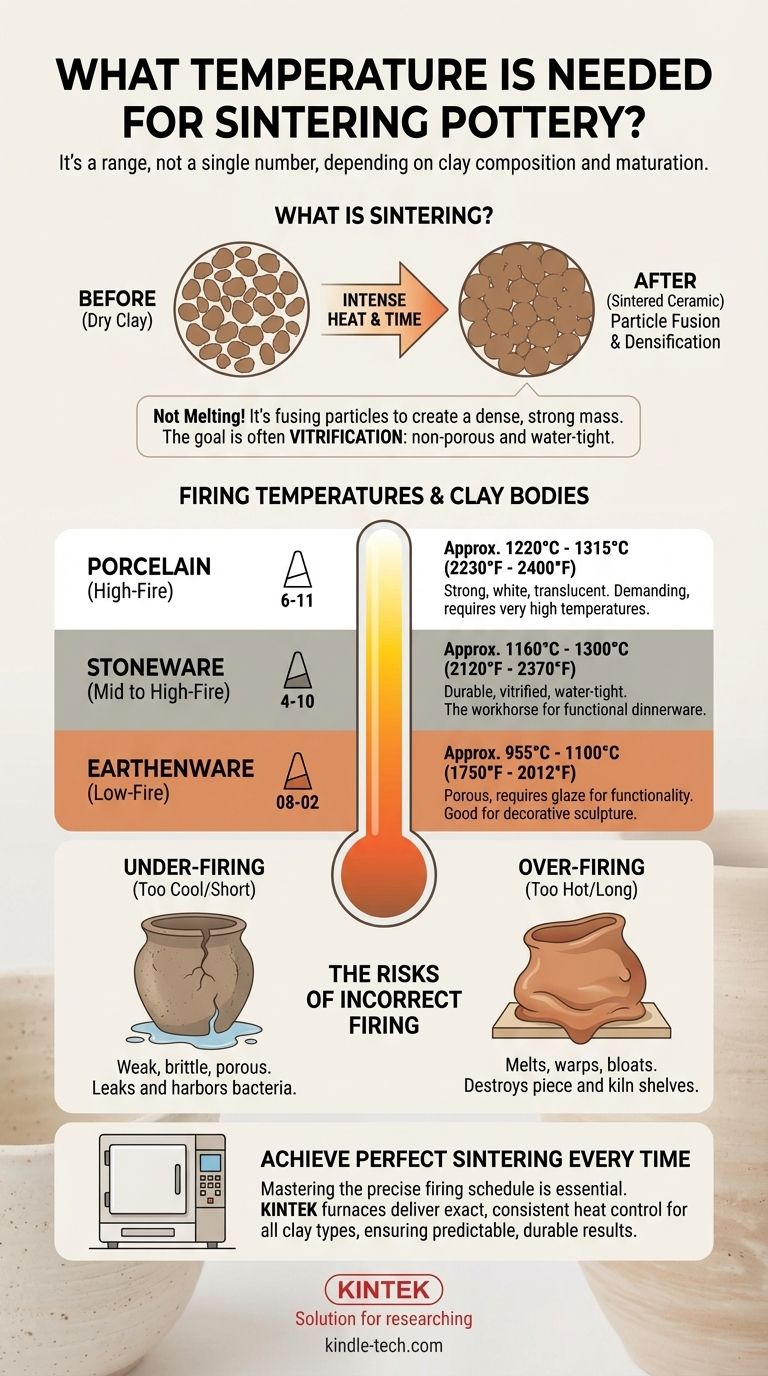

La temperatura richiesta per la sinterizzazione della ceramica non è un numero singolo, ma un ampio intervallo che dipende interamente dalla composizione chimica dell'impasto argilloso che si sta utilizzando. Generalmente, questo processo avviene tra 955°C (1750°F) per la terracotta a bassa cottura e può arrivare fino a 1300°C (2370°F) per la porcellana ad alta cottura. La chiave è cuocere l'argilla fino al suo punto di maturazione specifico per ottenere la forza e la densità desiderate.

La sinterizzazione è un processo di fusione delle particelle guidato dal calore, non solo una temperatura target. Il compito fondamentale per ogni ceramista è abbinare il programma di cottura—in particolare il "cono" target—al proprio impasto argilloso specifico. Ciò assicura che il pezzo diventi forte e denso senza fondere o deformarsi.

Cos'è la Sinterizzazione nella Ceramica?

La sinterizzazione è la trasformazione critica che trasforma un pezzo di argilla secca fragile e gessosa in un oggetto ceramico duro, simile alla pietra. Comprendere questo processo è più importante che memorizzare una singola temperatura.

Dalle Particelle a una Massa Solida

A livello microscopico, l'argilla è composta da minuscole particelle piatte. Durante la sinterizzazione, il calore intenso fa sì che i bordi di queste particelle si fondano insieme. Le particelle stesse non si fondono completamente, ma si legano nei loro punti di contatto, riducendo lo spazio tra di esse e creando una massa densa e unificata.

Sinterizzazione vs. Fusione

Questa è una distinzione cruciale. La sinterizzazione è la fusione delle particelle senza trasformare l'intero oggetto in un liquido. Se si supera l'intervallo di sinterizzazione corretto, l'argilla inizierà a fondere completamente, un processo chiamato cedimento o rigonfiamento, che si traduce in un pezzo rovinato.

L'Obiettivo: la Vetrificazione

Per la ceramica funzionale come tazze o ciotole, il risultato ideale della sinterizzazione è la vetrificazione. Questo è uno stato in cui le particelle di argilla si sono fuse così densamente che l'oggetto finale non è più poroso e non assorbirà acqua. Le argille a bassa cottura sinterizzano ma non vetrificano completamente, rimanendo porose a meno che non siano coperte da uno smalto.

Temperature di Cottura per i Comuni Impasti Argillosi

Il mondo della ceramica classifica l'argilla in base alla temperatura richiesta per portarla a maturazione. Questo viene misurato più accuratamente utilizzando un sistema di coni pirometrici, che si piegano a un valore specifico di "lavoro termico"—una combinazione di tempo e temperatura.

Terracotta (Bassa Cottura)

La terracotta viene cotta alle temperature più basse. Sinterizza per diventare dura ma rimane porosa, rendendola inadatta per stoviglie funzionali a meno che non sia adeguatamente smaltata.

- Intervallo Coni: Cono 08 a Cono 02

- Intervallo di Temperatura: Circa 955°C a 1100°C (1750°F a 2012°F)

Gres (Media-Alta Cottura)

Il gres è il cavallo di battaglia della ceramica funzionale. Se cotto correttamente, diventa vetrificato, rendendolo estremamente durevole, forte e impermeabile. Ha un ampio intervallo di cottura a seconda dello specifico impasto argilloso.

- Intervallo Coni: Cono 4 a Cono 10

- Intervallo di Temperatura: Circa 1160°C a 1300°C (2120°F a 2370°F)

Porcellana (Alta Cottura)

La porcellana è nota per la sua forza, bianchezza e potenziale traslucenza. È un impasto argilloso esigente che deve essere cotto a temperature molto elevate per raggiungere il suo caratteristico stato vetrificato.

- Intervallo Coni: Cono 6 a Cono 11

- Intervallo di Temperatura: Circa 1220°C a 1315°C (2230°F a 2400°F)

Comprendere i Compromessi: Sottocottura vs. Sovracottura

Raggiungere il corretto livello di sinterizzazione è un atto di equilibrio. Errori in entrambe le direzioni comprometteranno il risultato finale.

I Rischi della Sottocottura

Un pezzo sottocotto non ha sinterizzato sufficientemente. Le particelle di argilla non si sono fuse correttamente, risultando in un pezzo debole, fragile e poroso. Per gli articoli funzionali, ciò significa che perderà e potrà ospitare batteri.

I Pericoli della Sovracottura

Un pezzo sovracotto è stato riscaldato oltre il suo punto di maturazione. L'argilla inizia a fondere, facendola rigonfiare, deformare e cedere in una pozza. Nel peggiore dei casi, può fondere e distruggere i ripiani del forno, un errore costoso e frustrante.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di cottura dovrebbe sempre essere dettata dalla scelta dell'argilla e dall'uso previsto del pezzo finale.

- Se il tuo obiettivo principale sono le stoviglie funzionali: Devi cuocere fino al punto di maturazione specificato dell'argilla (tipicamente gres o porcellana a media-alta cottura) per assicurarti che sia completamente vetrificata e sicura per gli alimenti.

- Se il tuo obiettivo principale è la scultura decorativa: Hai più flessibilità. La terracotta a bassa cottura è una scelta eccellente che offre colori smaltati vivaci e richiede meno energia per la cottura.

- Se hai dei dubbi sulla tua argilla: Affidati sempre alla raccomandazione del produttore. L'imballaggio dell'argilla indicherà il cono di cottura ideale, che è la guida più affidabile per ottenere una corretta sinterizzazione.

Abbinare il processo di cottura al tuo specifico impasto argilloso è l'abilità fondamentale per ottenere risultati ceramici prevedibili e durevoli.

Tabella Riassuntiva:

| Tipo di Impasto Argilloso | Intervallo di Cottura (Cono) | Intervallo di Temperatura (°C) | Intervallo di Temperatura (°F) | Caratteristica Chiave |

|---|---|---|---|---|

| Terracotta (Bassa Cottura) | Cono 08 - Cono 02 | 955°C - 1100°C | 1750°F - 2012°F | Porosa, richiede smalto per la funzionalità |

| Gres (Media-Alta Cottura) | Cono 4 - Cono 10 | 1160°C - 1300°C | 2120°F - 2370°F | Durevole, vetrificato e impermeabile |

| Porcellana (Alta Cottura) | Cono 6 - Cono 11 | 1220°C - 1315°C | 2230°F - 2400°F | Forte, bianca e potenzialmente traslucida |

Ottieni una Sinterizzazione Perfetta Ogni Volta con KINTEK

Padroneggiare la temperatura precisa per il tuo impasto argilloso è essenziale per creare ceramiche forti, funzionali e belle. KINTEK è specializzata nella fornitura di forni da laboratorio e forni affidabili che offrono il controllo del calore esatto e costante necessario per risultati di sinterizzazione perfetti—dalla terracotta a bassa cottura alla porcellana ad alta cottura.

La nostra attrezzatura ti aiuta a evitare i rischi di sottocottura (pezzi deboli e porosi) e sovracottura (deformazione, fusione), assicurando che le tue ceramiche raggiungano il loro pieno potenziale.

Pronto a elevare il tuo lavoro ceramico? Contatta i nostri esperti oggi stesso per trovare il forno ideale per il tuo studio e ottenere risultati prevedibili e durevoli con ogni cottura.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore