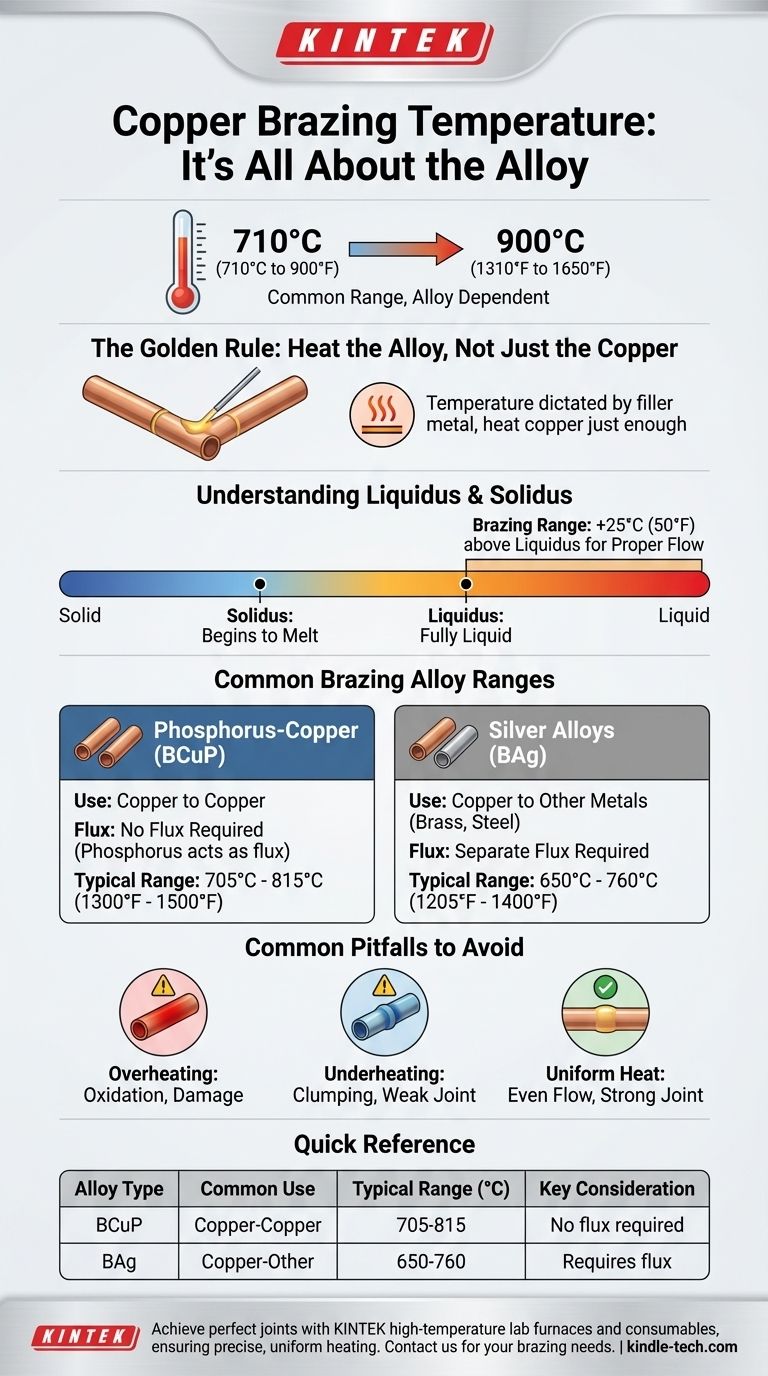

Per essere precisi, non esiste un'unica temperatura per la brasatura del rame. La temperatura corretta è determinata interamente dalla specifica lega di brasatura (metallo d'apporto) che si utilizza, con la maggior parte delle leghe comuni per il rame che richiedono una temperatura tra 710°C e 900°C (1310°F e 1650°F). L'obiettivo è riscaldare le parti in rame fino a quando non sono abbastanza calde da fondere la lega d'apporto, permettendole di fluire nel giunto.

Il principio fondamentale della brasatura è che la temperatura è dettata dal metallo d'apporto, non dal metallo base. È necessario riscaldare il rame quanto basta per essere almeno 25°C (50°F) al di sopra della temperatura di "liquidus" (completamente fuso) della specifica lega di brasatura, garantendo un flusso adeguato senza danneggiare il rame stesso.

Perché la temperatura di brasatura dipende dalla lega

Per padroneggiare la brasatura, è essenziale capire che non si sta fondendo il rame. Si sta fondendo un metallo d'apporto separato che agisce come un potente adesivo, unendo le parti in rame a livello molecolare.

Il ruolo del metallo d'apporto

La brasatura funziona attraverso un processo chiamato azione capillare. Il metallo d'apporto fuso viene aspirato nello stretto spazio tra i due pezzi di rame, creando una sigillatura forte e a prova di perdite una volta che si raffredda e si solidifica.

Ciò significa che l'unica cosa che deve fondere è il metallo d'apporto, che è specificamente progettato per avere un punto di fusione inferiore rispetto al rame che sta unendo.

Comprendere Liquidus e Solidus

Ogni lega di brasatura ha due punti di temperatura critici specificati dal produttore:

- Solidus: La temperatura alla quale la lega inizia a fondere.

- Liquidus: La temperatura alla quale la lega diventa completamente liquida.

Affinché la lega fluisca correttamente e crei un giunto resistente, deve essere riscaldata oltre la sua temperatura di liquidus.

La regola dei "25°C sopra il Liquidus"

La linea guida di riscaldare il giunto almeno 25°C (50°F) sopra la temperatura di liquidus è fondamentale. Questo leggero surriscaldamento assicura che la lega d'apporto sia completamente fluida e abbia una bassa viscosità, permettendole di bagnare le superfici di rame ed essere completamente aspirata attraverso il giunto per azione capillare.

Intervalli comuni di leghe di brasatura per il rame

La lega che scegli dipende da cosa stai unendo. Leghe diverse hanno requisiti di temperatura diversi.

Leghe Rame-Fosforo (BCuP)

Queste sono le leghe più comuni per unire rame con rame. Un vantaggio chiave è che il fosforo agisce come un agente disossidante, il che significa che non è necessario un disossidante separato per i giunti rame-rame.

Un esempio tipico è una lega BCuP-5 (15% argento), che ha un intervallo di brasatura di 705°C - 815°C (1300°F - 1500°F).

Leghe d'Argento (BAg)

Queste leghe sono utilizzate per unire rame ad altri metalli, come ottone, bronzo o acciaio. Contengono argento, che migliora il flusso e la duttilità.

A differenza delle leghe BCuP, le leghe d'argento richiedono un disossidante separato per pulire i metalli e garantire una buona adesione. Una comune lega BAg potrebbe avere un intervallo di brasatura di 650°C - 760°C (1205°F - 1400°F).

Errori comuni da evitare

Raggiungere la temperatura corretta è un equilibrio. Sia troppo che troppo poco calore porteranno a un giunto difettoso.

Il pericolo del surriscaldamento

Se si riscalda il rame ben oltre la temperatura richiesta dalla lega, si rischia di creare ossidi pesanti e sfaldati sulla superficie del rame. Questa ossidazione può impedire al metallo d'apporto di legarsi correttamente. In casi estremi, si potrebbe persino iniziare a fondere o danneggiare le parti in rame.

Il problema del sottoriscaldamento

Non riuscire a raggiungere la temperatura di brasatura adeguata della lega è l'errore più comune. Se il metallo base è troppo freddo, la lega d'apporto si "agglomererà" e non fluirà. Non bagnerà le superfici di rame, con conseguente giunto debole con fessure e vuoti.

L'importanza del calore uniforme

È necessario riscaldare l'intera area del giunto in modo uniforme. Se una parte è calda e l'altra è fredda, il metallo d'apporto fluirà solo verso l'area più calda, creando un giunto incompleto e inaffidabile. Concentra la torcia sulle parti in rame, non sulla bacchetta d'apporto.

Determinare la temperatura corretta per il tuo progetto

Fai sempre riferimento alla scheda tecnica del produttore per la tua specifica lega di brasatura. Tuttavia, queste linee guida generali ti aiuteranno a selezionare il materiale giusto per il lavoro.

- Se il tuo obiettivo principale è unire rame con rame: Scegli una lega rame-fosforo (BCuP) e conferma il suo specifico intervallo di brasatura, che probabilmente sarà tra 700°C e 900°C.

- Se il tuo obiettivo principale è unire rame con un metallo diverso: Usa una lega a base d'argento (BAg) con il disossidante corretto e consulta la sua scheda tecnica per un intervallo di temperatura, tipicamente tra 620°C e 845°C.

- Se non sei sicuro della tua lega: Non procedere. Identifica la lega o acquista una nuova con una chiara scheda tecnica per assicurarti di utilizzare la temperatura corretta e creare un giunto sicuro e resistente.

In definitiva, abbinare la tua tecnica ai requisiti del metallo d'apporto scelto è la chiave per una brasatura perfetta.

Tabella riassuntiva:

| Tipo di lega di brasatura | Uso comune | Intervallo tipico di brasatura (°C) | Considerazione chiave |

|---|---|---|---|

| Rame-Fosforo (BCuP) | Rame con Rame | 705°C - 815°C | Nessun disossidante richiesto per giunti rame-rame |

| Leghe d'Argento (BAg) | Rame con altri metalli (es. acciaio, ottone) | 650°C - 760°C | Richiede un disossidante separato per una corretta adesione |

Ottieni giunti brasati perfetti e resistenti ogni volta con l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in forni da laboratorio ad alta temperatura e materiali di consumo, fornendo il riscaldamento preciso e uniforme essenziale per una brasatura del rame di successo. Che tu sia in R&S o in produzione, le nostre soluzioni ti assicurano di soddisfare i requisiti di temperatura esatti della tua specifica lega di brasatura. Contattaci oggi per discutere come possiamo supportare le esigenze di brasatura e giunzione dei materiali del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione