In modo cruciale, la ricottura non è definita dal raffreddamento a una temperatura specifica, ma dalla velocità controllata di raffreddamento. Per una ricottura completa, il materiale viene raffreddato il più lentamente possibile, tipicamente lasciandolo nel forno dopo che è stato spento e permettendogli di raffreddarsi a temperatura ambiente per molte ore. L'obiettivo è lasciare che la struttura interna del materiale si rilassi e si riformi completamente.

Il fattore più importante nella ricottura non è una temperatura target, ma la velocità di raffreddamento estremamente lenta. Questo processo deliberato è ciò che permette alla microstruttura del materiale di resettarsi, eliminando le tensioni interne e massimizzando la sua morbidezza e duttilità.

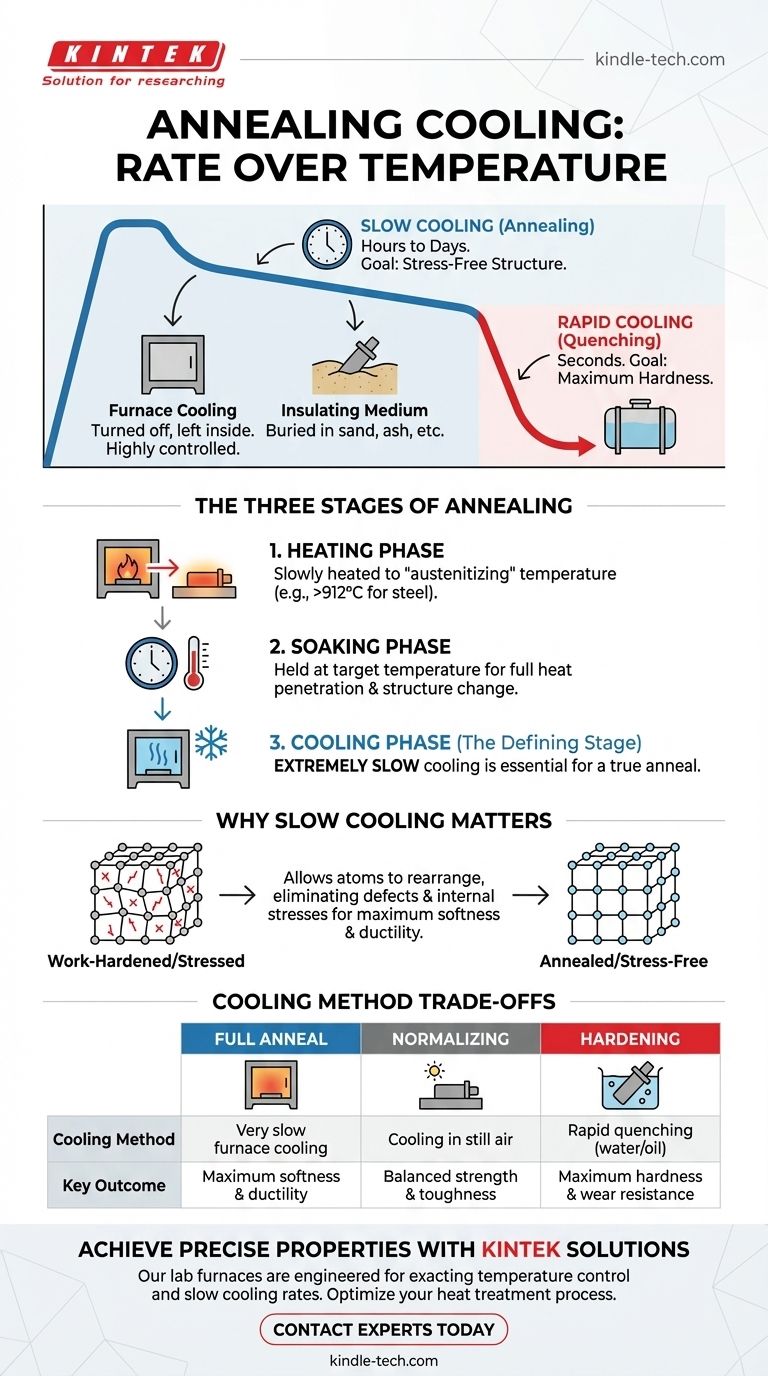

Le Tre Fasi della Ricottura

Per comprendere il processo di raffreddamento, è necessario prima comprenderne il posto all'interno del ciclo complessivo di ricottura. La ricottura è un processo in tre parti progettato per alterare le proprietà fisiche e talvolta chimiche di un materiale.

Fase 1: La Fase di Riscaldamento

Innanzitutto, il materiale viene riscaldato lentamente e uniformemente a una specifica temperatura di "austenitizzazione". Questa temperatura è critica e varia a seconda del materiale, ma per l'acciaio, è tipicamente al di sopra della sua temperatura critica superiore (circa 912 °C o 1674 °F) dove la sua struttura cristallina cambia.

Fase 2: La Fase di Mantenimento

Una volta raggiunta la temperatura target, il materiale viene "mantenuto"—tenuto a quella temperatura per una durata specifica. Ciò consente al calore di penetrare completamente l'intero pezzo, garantendo un cambiamento completo e uniforme nella sua struttura cristallina interna.

Fase 3: La Fase di Raffreddamento

Questa è la fase definitoria. Dopo il mantenimento, il materiale deve essere raffreddato in modo altamente controllato. Per una ricottura vera o "completa", questo raffreddamento deve essere estremamente lento.

Perché il Raffreddamento Lento è il Fattore Determinante

La velocità di raffreddamento manipola direttamente la microstruttura finale del materiale, che a sua volta ne determina le proprietà meccaniche come la durezza e la duttilità.

L'Obiettivo: Una Struttura Senza Stress

L'incrudimento di un metallo attraverso processi come la piegatura o la martellatura crea un gran numero di difetti (dislocazioni) nel suo reticolo cristallino, rendendolo duro e fragile. Il raffreddamento lento consente agli atomi di migrare e riorganizzarsi in una struttura cristallina quasi perfetta, a basso stress, eliminando efficacemente gli effetti dell'incrudimento.

Come si Ottiene la "Lentezza" nella Pratica

Il termine "lento" significa quasi sempre raffreddamento in forno. Gli elementi riscaldanti del forno vengono spenti e il pezzo viene lasciato all'interno. La massa termica e l'isolamento del forno impediscono una rapida perdita di calore, forzando una graduale diminuzione della temperatura per 8-20+ ore, fino a raggiungere la temperatura ambiente.

Per alcune applicazioni o materiali, il pezzo potrebbe essere rimosso dal forno e immediatamente seppellito in un mezzo isolante come sabbia, cenere o vermiculite. Questo rallenta anche significativamente la perdita di calore rispetto al raffreddamento all'aria aperta.

Comprendere i Compromessi: Ricottura vs. Altri Trattamenti

La velocità di raffreddamento è la variabile principale che distingue la ricottura da altri comuni trattamenti termici.

Ricottura vs. Normalizzazione

La normalizzazione comporta anche il riscaldamento a una temperatura simile, ma il raffreddamento avviene rimuovendo il pezzo dal forno e lasciandolo raffreddare in aria calma. Questo è più veloce del raffreddamento in forno ma più lento della tempra. Il risultato è un materiale più resistente e duro di un pezzo ricotto ma più duttile di uno temprato.

Ricottura vs. Tempra (Quenching)

La tempra cerca l'effetto opposto della ricottura. Dopo il mantenimento, il materiale viene raffreddato il più rapidamente possibile temprandolo in un mezzo come acqua, olio o salamoia. Questo raffreddamento rapido intrappola la struttura cristallina in uno stato duro e fragile (martensite negli acciai). Questo massimizza la durezza a scapito della duttilità.

Il Costo di una Ricottura

Il principale compromesso di una ricottura completa è il tempo e il costo. Occupare un forno per molte ore durante un ciclo di raffreddamento lento è ad alta intensità energetica e riduce la produttività. Per questo motivo, la normalizzazione viene spesso scelta quando la massima morbidezza non è strettamente richiesta.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di raffreddamento dovrebbe essere dettata interamente dalle proprietà finali che desideri dal materiale.

- Se il tuo obiettivo principale è la massima morbidezza, duttilità e lavorabilità: Una ricottura completa con un raffreddamento lento in forno è il processo corretto.

- Se il tuo obiettivo principale è affinare la struttura del grano e ottenere un buon equilibrio tra resistenza e tenacità: La normalizzazione mediante raffreddamento in aria calma è una scelta più efficiente.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza all'usura: Devi utilizzare un metodo di raffreddamento rapido come la tempra, seguito da un processo di rinvenimento secondario per ridurre la fragilità.

In definitiva, comprendere che la velocità di raffreddamento controlla direttamente le proprietà finali del materiale è la chiave per padroneggiare qualsiasi processo di trattamento termico.

Tabella Riepilogativa:

| Trattamento Termico | Metodo di Raffreddamento | Risultato Chiave |

|---|---|---|

| Ricottura Completa | Raffreddamento molto lento in forno | Massima morbidezza e duttilità |

| Normalizzazione | Raffreddamento in aria calma | Resistenza e tenacità bilanciate |

| Tempra | Tempra rapida (acqua/olio) | Massima durezza e resistenza all'usura |

Ottieni proprietà dei materiali precise con le soluzioni di ricottura di KINTEK.

I nostri forni da laboratorio sono progettati per il controllo esatto della temperatura e le velocità di raffreddamento lente richieste per processi di ricottura di successo. Sia che tu stia lavorando per massimizzare la morbidezza per la lavorazione meccanica o che tu abbia bisogno di affinare la struttura del grano, KINTEK fornisce l'attrezzatura affidabile e il supporto esperto per soddisfare gli specifici obiettivi di scienza dei materiali del tuo laboratorio.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta i nostri esperti oggi stesso per discutere come l'attrezzatura specializzata da laboratorio di KINTEK può migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni