La temperatura di un forno di ricottura non è un valore unico. Varia significativamente in base al materiale trattato e al risultato desiderato, con alcuni forni a idrogeno avanzati in grado di raggiungere una temperatura massima di 1600℃. Il fattore critico non è la temperatura di picco in sé, ma l'estrema precisione e uniformità con cui tale temperatura viene controllata durante l'intero processo.

La temperatura specifica per la ricottura dipende interamente dal materiale. La vera misura della qualità di un forno di ricottura risiede nella sua capacità di raggiungere e mantenere tale temperatura target con eccezionale precisione (spesso entro ±1°C) e uniformità su tutto il pezzo.

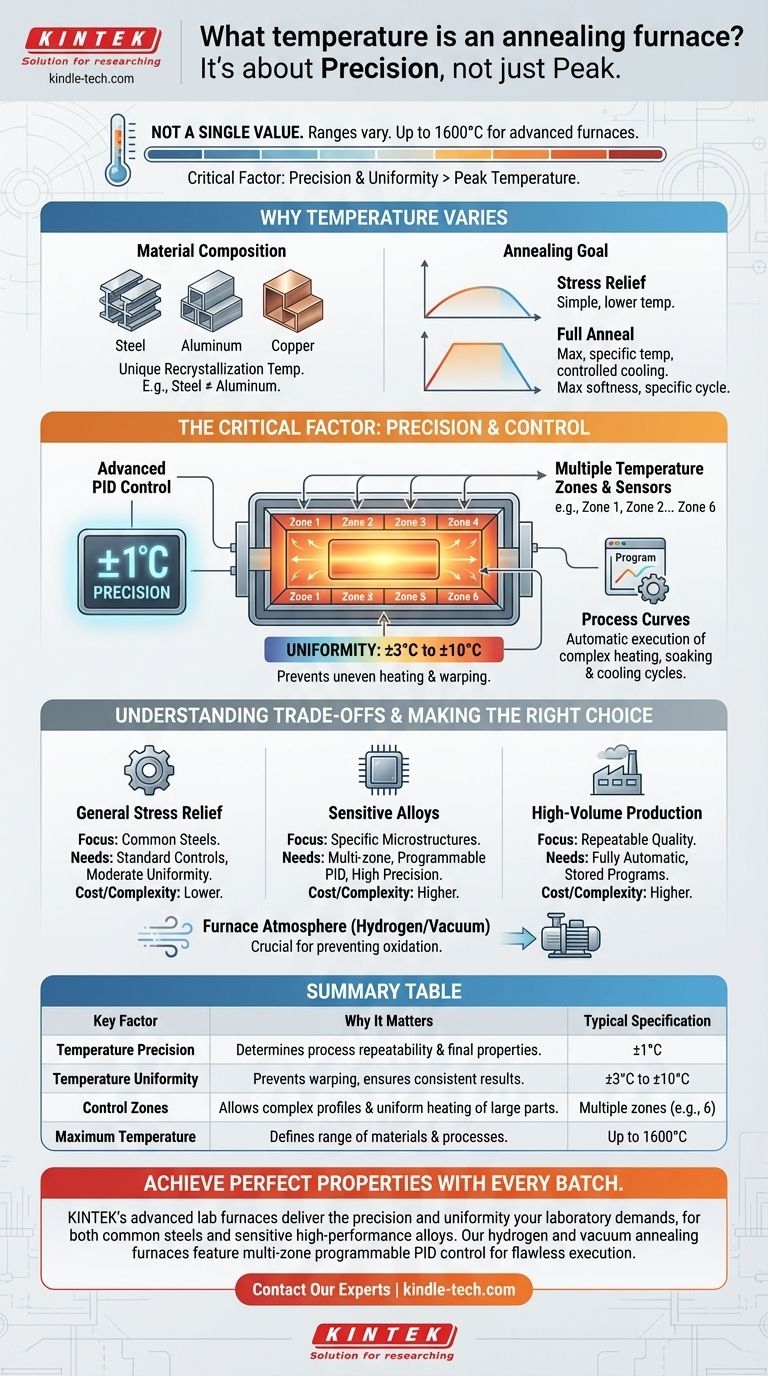

Perché la temperatura varia nella ricottura

L'obiettivo della ricottura è alterare la microstruttura di un materiale per renderlo più morbido, più duttile e meno fragile. Ciò si ottiene riscaldandolo a una temperatura specifica, mantenendolo lì e quindi raffreddandolo a una velocità controllata. La "temperatura specifica" è la variabile chiave.

Il ruolo della composizione del materiale

Ogni metallo e lega ha una temperatura di ricristallizzazione unica: il punto in cui si formano nuovi grani privi di sforzo. La ricottura viene tipicamente eseguita a o al di sopra di questa temperatura. Ad esempio, la temperatura di ricottura per l'acciaio è molto diversa da quella per l'alluminio o il rame.

L'obiettivo del processo di ricottura

Diversi processi di ricottura richiedono diversi profili di temperatura. Una semplice ricottura di rilascio delle tensioni potrebbe richiedere solo una temperatura relativamente bassa, mentre una ricottura completa per ottenere la massima morbidezza richiede il riscaldamento a un punto molto più elevato e specifico.

Il fattore critico: precisione e controllo

I moderni forni di ricottura sono sistemi sofisticati progettati non solo per scaldarsi, ma per raggiungere un profilo termico specifico con assoluta affidabilità. È qui che si concentra l'ingegneria.

Raggiungere un'elevata precisione

I forni più avanzati raggiungono una precisione di controllo della temperatura di ±1℃. Ciò si ottiene utilizzando sistemi di controllo intelligenti, spesso un programmatore PID (Proporzionale-Integrale-Derivativo) auto-sintonizzante esperto. Questo controllore regola continuamente la potenza fornita agli elementi riscaldanti, garantendo che la temperatura rimanga stabile.

Garantire l'uniformità della temperatura

Non è sufficiente che un punto nel forno sia alla temperatura corretta; l'intero pezzo deve esserlo. I forni sono spesso suddivisi in più zone di controllo della temperatura (ad esempio, sei zone) con sensori separati. Ciò garantisce l'uniformità della temperatura, tipicamente entro ±3℃ a ±10℃, prevenendo un riscaldamento non uniforme che potrebbe causare deformazioni o proprietà del materiale incoerenti.

Controllo della temperatura programmatico

La ricottura segue una ricetta specifica o una "curva di processo". Un controllore di temperatura a programma a tratti consente agli operatori di memorizzare più programmi. Il forno può quindi eseguire automaticamente cicli complessi di riscaldamento, mantenimento (mantenimento della temperatura) e raffreddamento richiesti per materiali e risultati diversi.

Comprendere i compromessi

Scegliere o specificare un forno di ricottura comporta il bilanciamento delle capacità con i costi e la complessità. Non tutte le applicazioni richiedono il massimo livello di prestazioni.

Il costo della precisione

Raggiungere una precisione di ±1°C e un'elevata uniformità richiede componenti sofisticati come controllori PID importati, più zone di temperatura e regolatori di potenza avanzati (tiristori o moduli a stato solido). Questi aggiungono costi e complessità significativi alla progettazione del forno.

Complessità del processo rispetto alla semplicità

Per il rilascio di tensioni di base su parti robuste, un forno più semplice con meno zone di controllo e un controllo meno preciso può essere perfettamente adeguato. Per le leghe sensibili ad alte prestazioni, il controllo programmabile multizona è imprescindibile per ottenere le proprietà metallurgiche desiderate senza difetti.

Atmosfera del forno

I riferimenti menzionano sia forni di ricottura a idrogeno che a vuoto. La scelta dell'atmosfera è fondamentale per il processo, poiché previene l'ossidazione ad alte temperature. Sebbene non sia un compromesso diretto sulla temperatura, la progettazione del forno deve tenere conto delle esigenze di mantenimento e controllo di tale atmosfera insieme alla temperatura.

Fare la scelta giusta per il vostro obiettivo

La temperatura di ricottura corretta è dettata dal vostro materiale e obiettivo. La qualità del vostro forno è determinata dalla sua capacità di soddisfare con precisione tale profilo di temperatura.

- Se il vostro obiettivo principale è il rilascio generale delle tensioni su acciai comuni: un forno con controlli standard e uniformità di temperatura moderata è probabilmente sufficiente.

- Se il vostro obiettivo principale è ottenere microstrutture specifiche in leghe sensibili: dovete dare priorità a un forno con controllo PID programmabile multizona per la massima precisione e uniformità.

- Se il vostro obiettivo principale è la produzione ripetibile ad alto volume: un sistema con programmi memorizzati e controllo automatico della temperatura è essenziale per garantire una qualità costante di lotto in lotto.

In definitiva, padroneggiare il processo di ricottura significa padroneggiare un controllo termico preciso e ripetibile.

Tabella riassuntiva:

| Fattore chiave | Perché è importante | Specifiche tipiche |

|---|---|---|

| Precisione della temperatura | Determina la ripetibilità del processo e le proprietà finali del materiale. | ±1°C |

| Uniformità della temperatura | Previene la deformazione e garantisce risultati coerenti su tutto il pezzo. | ±3°C a ±10°C |

| Zone di controllo | Consente profili termici complessi e riscaldamento uniforme di pezzi grandi. | Zone multiple (ad esempio, 6) |

| Temperatura massima | Definisce l'intervallo di materiali e processi possibili. | Fino a 1600°C |

Ottenete proprietà dei materiali perfette con ogni lotto. Il processo di ricottura corretto è definito da un controllo preciso della temperatura. Sia che stiate rilasciando le tensioni da acciai comuni o lavorando con leghe sensibili ad alte prestazioni, i forni da laboratorio avanzati di KINTEK offrono la precisione e l'uniformità richieste dal vostro laboratorio.

I nostri forni di ricottura a idrogeno e a vuoto sono dotati di controllo PID programmabile multizona per garantire che il vostro profilo termico specifico venga eseguito in modo impeccabile. Parliamo della vostra applicazione e assicuriamoci che i vostri risultati non siano mai compromessi da attrezzature inadeguate.

Contattate oggi stesso i nostri esperti di trattamento termico per trovare la soluzione di ricottura ideale per il vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo