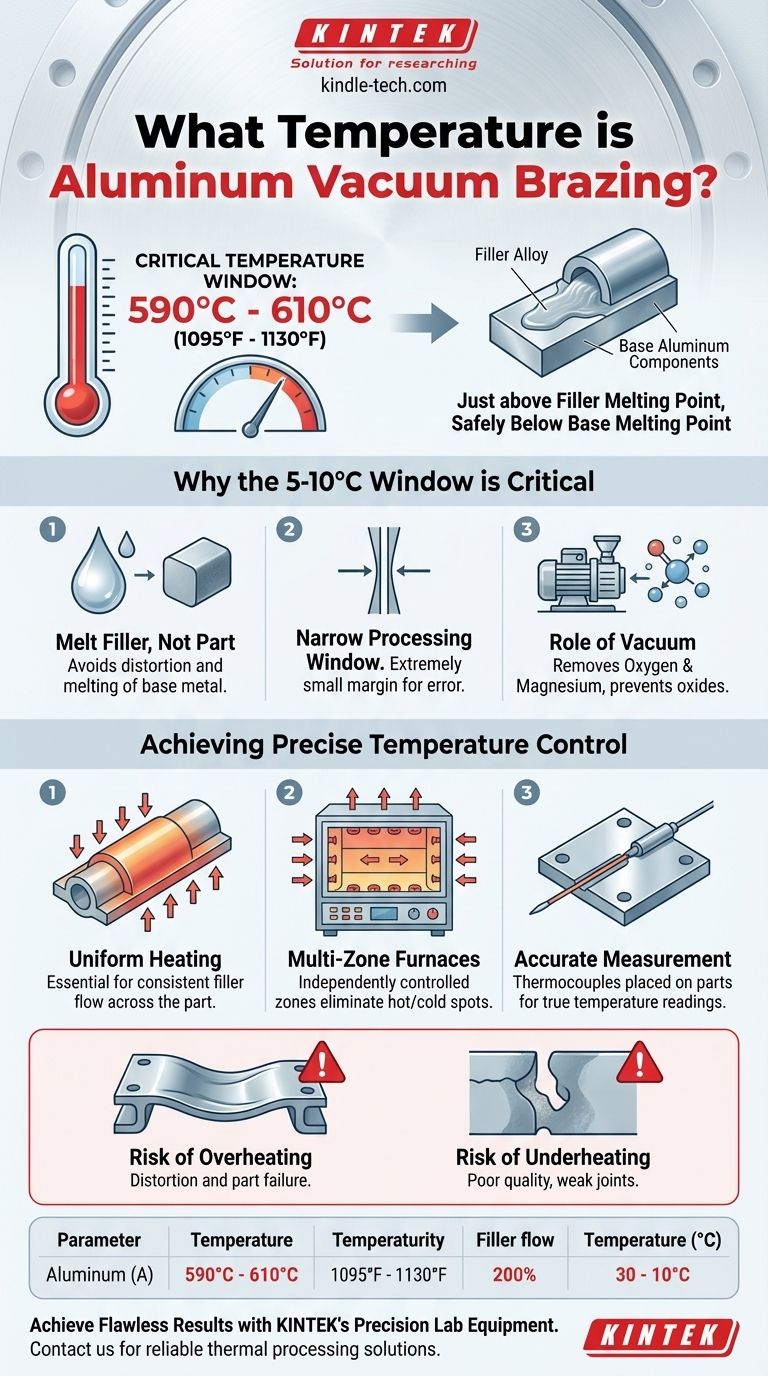

In sintesi, la brasatura sottovuoto dell'alluminio avviene tipicamente in un intervallo di temperatura molto ristretto, generalmente tra 590°C e 610°C (1095°F - 1130°F). Questa temperatura precisa è scelta per essere appena superiore al punto di fusione della lega d'apporto ma ben al di sotto del punto di fusione dei componenti in alluminio che vengono uniti.

La sfida centrale della brasatura sottovuoto dell'alluminio non è semplicemente raggiungere una temperatura specifica, ma mantenere un'uniformità assoluta su tutto il pezzo all'interno di una finestra estremamente ristretta. Il successo dipende dalla fusione del materiale d'apporto senza deformare o fondere l'alluminio di base stesso.

Perché questa specifica finestra di temperatura è fondamentale

L'intero processo di brasatura si basa su un intervallo termico attentamente controllato tra il metallo d'apporto e il metallo di base. Per l'alluminio, questo intervallo è notoriamente piccolo, rendendo la precisione fondamentale.

Fondere l'apporto, non il pezzo

La brasatura funziona fondendo un materiale d'apporto (la lega di brasatura) che fluisce nelle giunzioni tra due o più componenti di base tramite azione capillare.

La temperatura deve essere sufficientemente alta da rendere completamente liquida la lega d'apporto, permettendole di fluire liberamente e creare un forte legame metallurgico al raffreddamento.

È fondamentale che questa temperatura rimanga al di sotto della temperatura di "solidus" dell'alluminio di base, che è il punto in cui il metallo di base stesso inizia a fondere.

La stretta finestra operativa

La temperatura di brasatura è impostata strategicamente tra il liquidus dell'apporto (la temperatura alla quale diventa completamente liquido) e il solidus del metallo di base.

Per le configurazioni di brasatura dell'alluminio comuni (ad esempio, utilizzando un apporto alluminio-silicio AA4047), questa finestra operativa può essere stretta solo 5-10°C. Ciò non lascia quasi spazio all'errore.

Il ruolo del vuoto

Operare a queste alte temperature in un ambiente sottovuoto serve a due funzioni principali.

In primo luogo, rimuove l'ossigeno, prevenendo la formazione di ossidi di alluminio che altrimenti bloccherebbero il materiale d'apporto dal bagnare la superficie e formare un legame.

In secondo luogo, rimuove il magnesio, un elemento di lega in molti gradi di alluminio che vaporizza alle temperature di brasatura. Se non rimosso dal vuoto, questo vapore di magnesio interferirebbe con il processo di brasatura.

Ottenere un controllo preciso della temperatura

Come evidenziato dal materiale di riferimento, raggiungere la temperatura corretta è inutile se non è uniforme. Una differenza di temperatura di pochi gradi attraverso il pezzo può portare a un fallimento totale.

La necessità di un riscaldamento uniforme

Se un'area dell'assemblaggio è più calda di un'altra, una sezione sottile potrebbe fondere prima che una sezione più spessa raggiunga la temperatura di brasatura richiesta.

Questa uniformità assicura che il materiale d'apporto si attivi e fluisca uniformemente attraverso tutte le giunzioni contemporaneamente.

Forni multi-zona

I moderni forni sottovuoto ottengono questa uniformità utilizzando zone di riscaldamento multiple e controllate indipendentemente.

Queste zone circondano i pezzi e sofisticati sistemi di controllo regolano la potenza per ciascuna zona per eliminare i punti caldi o freddi, assicurando che l'intero assemblaggio si riscaldi e si raffreddi a una velocità costante.

Misurazione accurata della temperatura

Per controllare il processo, i termocoppie sono posizionati strategicamente sui pezzi stessi o nelle loro vicinanze, non solo nella camera generale del forno.

Ciò fornisce una lettura reale della temperatura del pezzo, consentendo al sistema di controllo di mantenere la temperatura dell'elemento riscaldante il più vicino possibile al bersaglio senza surriscaldare la superficie del pezzo.

Comprendere i compromessi e i rischi

La stretta finestra operativa per la brasatura dell'alluminio introduce rischi significativi che devono essere gestiti attraverso un controllo preciso del processo.

Rischio di surriscaldamento

Superare la temperatura di solidus del metallo di base, anche per breve tempo, causerà la deformazione, l'afflosciamento o la fusione dei pezzi. Questo è un guasto catastrofico che comporta lo scarto del pezzo.

Rischio di riscaldamento insufficiente

Non raggiungere la temperatura di liquidus della lega d'apporto comporterà una giunzione di scarsa qualità. L'apporto non fluirà correttamente, causando vuoti, legami incompleti ("no-fill") e un prodotto finale strutturalmente inaffidabile.

Complicazioni dovute alla geometria del pezzo

Gli assemblaggi con sezioni sia molto spesse che molto sottili sono particolarmente impegnativi. Le sezioni sottili si riscaldano molto più velocemente, aumentando il rischio di surriscaldarle mentre si attende che le sezioni spesse raggiungano la temperatura target. Ciò richiede un ciclo di riscaldamento attentamente programmato e spesso più lento.

Fare la scelta giusta per il tuo obiettivo

Brasare con successo l'alluminio è meno una questione di un singolo numero di temperatura e più una questione di eseguire in modo impeccabile un profilo termico completo.

- Se la tua attenzione principale è l'affidabilità del processo: Investi in un moderno forno sottovuoto multi-zona con controlli precisi basati su termocoppie per garantire l'uniformità della temperatura.

- Se la tua attenzione principale è la qualità della giunzione: Assicurati che la lega d'apporto e la lega di base scelte siano compatibili, fornendo una finestra di temperatura lavorabile (anche se stretta).

- Se la tua attenzione principale è la progettazione del pezzo: Progetta pezzi con spessore uniforme, ove possibile, poiché ciò semplifica il processo di riscaldamento e riduce drasticamente il rischio di guasto.

In definitiva, la precisione è il principio non negoziabile che governa ogni operazione di brasatura sottovuoto dell'alluminio di successo.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Considerazione critica |

|---|---|---|

| Temperatura di brasatura | 590°C - 610°C (1095°F - 1130°F) | Deve rimanere al di sopra del liquidus dell'apporto, al di sotto del solidus del metallo di base |

| Finestra di temperatura | 5-10°C (ristretta) | Richiede un controllo preciso del forno |

| Sfida principale | Riscaldamento uniforme attraverso i pezzi | Previene la deformazione e assicura il flusso completo dell'apporto |

| Lega d'apporto comune | AA4047 (Alluminio-Silicio) | Fornisce caratteristiche di fusione ottimali per l'alluminio di base |

Ottieni risultati di brasatura dell'alluminio impeccabili con le apparecchiature da laboratorio di precisione di KINTEK. I nostri forni sottovuoto avanzati sono dotati di riscaldamento multi-zona e controlli di temperatura precisi specificamente progettati per processi impegnativi come la brasatura dell'alluminio. Serviamo laboratori e impianti di produzione che richiedono soluzioni di processo termico affidabili.

Contattaci oggi per discutere come le nostre apparecchiature possono aiutarti a mantenere la cruciale uniformità di temperatura necessaria per operazioni di brasatura sottovuoto dell'alluminio di successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali