La temperatura di ricottura per l'acciaio non è un valore unico, ma un intervallo specifico determinato dal contenuto di carbonio dell'acciaio e dal risultato desiderato. Per una ricottura completa volta a ottenere la massima morbidezza, l'acciaio viene tipicamente riscaldato a una temperatura compresa tra 815 e 915 °C (1500-1675 °F), mantenuto a quella temperatura e poi raffreddato estremamente lentamente.

La sfida centrale non è trovare una singola temperatura, ma capire che "ricottura" è una famiglia di processi. La temperatura e la procedura corrette dipendono interamente dal motivo per cui si ricuoce l'acciaio: che sia per la massima ammorbidimento, la rilassamento delle tensioni o la migliore lavorabilità.

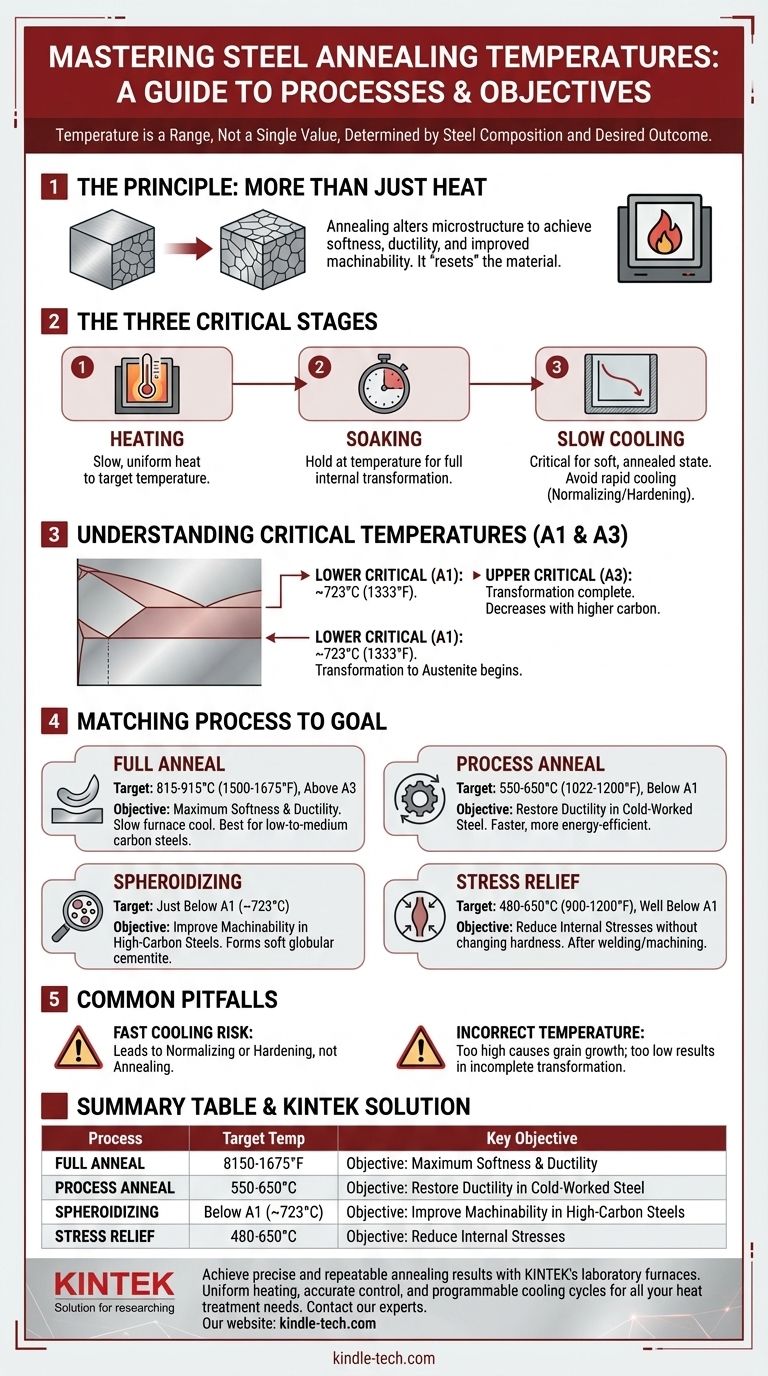

Il principio della ricottura: più che semplice calore

La ricottura è un processo di trattamento termico fondamentalmente progettato per alterare la microstruttura interna di un acciaio. Questo cambiamento "ripristina" il materiale, rendendolo tipicamente più morbido, più duttile (meno fragile) e più facile da lavorare o formare.

Le tre fasi critiche

Ricuocere con successo l'acciaio richiede un controllo preciso di tre fasi distinte:

- Riscaldamento: L'acciaio viene riscaldato lentamente e uniformemente fino a una temperatura target specifica.

- Mantenimento (Soaking): L'acciaio viene mantenuto a questa temperatura per una durata stabilita, consentendo alla struttura interna di trasformarsi completamente.

- Raffreddamento: L'acciaio viene raffreddato a una velocità molto lenta e controllata. Questa fase è probabilmente la più critica per ottenere uno stato ricotto e morbido.

Il ruolo delle temperature critiche

La temperatura target per la ricottura è direttamente correlata alle temperature critiche dell'acciaio, che sono i punti in cui la sua struttura cristallina cambia.

La più importante di queste è la temperatura critica inferiore (A1), intorno ai 723 °C (1333 °F), dove la struttura inizia a trasformarsi in una fase chiamata austenite. La temperatura critica superiore (A3) è dove questa trasformazione è completa, e il suo valore esatto diminuisce all'aumentare del contenuto di carbonio.

Abbinare il processo all'acciaio e all'obiettivo

Obiettivi diversi richiedono diversi tipi di ricottura, ognuno con il proprio intervallo di temperatura.

Ricottura Completa (Per la Massima Morbidezza)

Una ricottura completa crea lo stato più morbido e duttile possibile. L'acciaio viene riscaldato di circa 30-50 °C (50-90 °F) sopra la temperatura critica A3, mantenuto e poi raffreddato molto lentamente in un forno isolato.

Questo processo assicura che l'intera struttura del grano venga raffinata e riformata in una struttura perlitica grossolana, che è molto morbida e lavorabile.

Ricottura di Lavorazione (Per Parti Lavorate a Freddo)

Conosciuta anche come ricottura subcritica, questo processo viene utilizzato per ripristinare la duttilità negli acciai a basso tenore di carbonio che sono stati induriti dalla lavorazione a freddo (ad esempio, stampaggio o trafilatura).

L'acciaio viene riscaldato a una temperatura appena inferiore alla temperatura critica A1, tipicamente 550–650 °C (1022–1200 °F). Poiché non forma austenite, è più veloce e più efficiente dal punto di vista energetico rispetto a una ricottura completa.

Sferoidizzazione (Per Acciai ad Alto Tenore di Carbonio)

Gli acciai ad alto tenore di carbonio contengono strutture di cementite dure che li rendono difficili da lavorare. La sferoidizzazione affronta questo problema riscaldando l'acciaio a una temperatura appena inferiore a quella A1 per un periodo prolungato.

Questo processo fa sì che la cementite dura formi piccole globuli rotonde (sferoidi) all'interno della matrice ferrosa più morbida, migliorando drasticamente la lavorabilità dell'acciaio.

Rilassamento delle Tensioni (Per Ridurre le Tensioni Interne)

La saldatura, la lavorazione pesante o la molatura possono introdurre significative tensioni interne in un componente di acciaio. Una ricottura di rilassamento delle tensioni riduce questa tensione senza alterare in modo significativo la resistenza o la durezza fondamentale dell'acciaio.

Ciò si ottiene riscaldando l'acciaio a una temperatura molto più bassa, ben al di sotto della linea A1, tipicamente tra 480-650 °C (900-1200 °F), mantenendolo e poi raffreddandolo lentamente.

Comprendere i compromessi e le insidie comuni

Scegliere il processo sbagliato o eseguirlo in modo errato può portare a risultati indesiderati.

L'importanza del raffreddamento lento

La caratteristica distintiva di una ricottura completa è la velocità di raffreddamento estremamente lenta. Se l'acciaio viene raffreddato troppo velocemente (ad esempio, all'aria ferma o tramite tempra in acqua), non si ammorbidirà. Invece, formerà microstrutture più dure e resistenti, un processo noto come normalizzazione (raffreddamento all'aria) o tempra (raffreddamento in liquido).

Ricottura contro Normalizzazione

Questi due processi sono spesso confusi. Entrambi riscaldano l'acciaio a una temperatura simile, ma la ricottura richiede un lento raffreddamento in forno mentre la normalizzazione comporta il raffreddamento all'aria ambiente.

Il risultato è una differenza fondamentale: la ricottura produce acciaio morbido, mentre la normalizzazione produce un acciaio più resistente e leggermente più duro con una struttura granulare più raffinata.

Il rischio di temperature errate

Riscaldare l'acciaio troppo al di sopra della temperatura target può causare una crescita eccessiva dei grani, che può rendere il prodotto finale debole o fragile. Al contrario, non riscaldarlo abbastanza in alto comporterà una trasformazione incompleta e il mancato raggiungimento delle proprietà desiderate.

Come applicare questo al tuo progetto

Consulta sempre la scheda tecnica per la tua specifica lega di acciaio, ma usa questi principi per guidare la tua scelta.

- Se il tuo obiettivo principale è la massima morbidezza e formabilità per un acciaio a basso o medio tenore di carbonio: Una ricottura completa sopra la temperatura A3 è la scelta corretta.

- Se il tuo obiettivo principale è migliorare la lavorabilità per un acciaio per utensili ad alto tenore di carbonio: È necessaria una ricottura di sferoidizzazione appena al di sotto della temperatura A1.

- Se il tuo obiettivo principale è ripristinare la duttilità su una parte formata a freddo realizzata in acciaio a basso tenore di carbonio: Utilizza una ricottura di lavorazione più rapida ed economica al di sotto della temperatura A1.

- Se il tuo obiettivo principale è semplicemente ridurre le tensioni interne derivanti dalla fabbricazione senza modificarne la durezza: Una ricottura di rilassamento delle tensioni a bassa temperatura è l'approccio più efficace.

Abbinando il processo di trattamento termico al tuo acciaio e obiettivo specifici, ottieni un controllo preciso sulle sue proprietà finali.

Tabella riassuntiva:

| Processo di Ricottura | Intervallo di Temperatura Target | Obiettivo Principale |

|---|---|---|

| Ricottura Completa | 815-915°C (1500-1675°F) | Massima morbidezza e duttilità |

| Ricottura di Lavorazione | 550-650°C (1022-1200°F) | Ripristinare la duttilità nell'acciaio lavorato a freddo |

| Sferoidizzazione | Appena sotto A1 (~723°C) | Migliorare la lavorabilità negli acciai ad alto tenore di carbonio |

| Rilassamento delle Tensioni | 480-650°C (900-1200°F) | Ridurre le tensioni interne senza alterare la durezza |

Ottieni risultati di ricottura precisi e ripetibili con i forni da laboratorio KINTEK. Le nostre apparecchiature garantiscono un riscaldamento uniforme, un controllo accurato della temperatura e cicli di raffreddamento programmabili, fondamentali per il successo dei processi di ricottura completa, sferoidizzazione e rilassamento delle tensioni. Sia che tu lavori con acciai per utensili, leghe a basso tenore di carbonio o componenti fabbricati, KINTEK fornisce soluzioni affidabili per tutte le esigenze di trattamento termico del tuo laboratorio. Contatta oggi i nostri esperti per discutere del forno perfetto per le tue specifiche applicazioni di ricottura dell'acciaio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il meccanismo di funzionamento di un reattore a pirolisi anossica? Chiave per la produzione di idrogeno verde

- Quali sono 4 svantaggi della brasatura? Comprendere i limiti critici di questo metodo di giunzione

- Come fa un forno verticale a ottenere un sinterizzazione a risparmio energetico? Sfruttare l'energia interna per un trattamento efficiente dei pellet

- Qual è la differenza tra semiconduttori per forni verticali e orizzontali? Sblocca resa e uniformità superiori

- Qual è il livello di vuoto di un forno a vuoto? Abbina il vuoto giusto al tuo processo

- Qual è la parte più importante del preriscaldamento prima della saldatura? Padroneggiare il controllo della velocità di raffreddamento per saldature più resistenti

- Quali sono i componenti di un forno ad arco? Una panoramica dei sistemi chiave per una fusione efficiente dell'acciaio

- Quale ruolo svolge un forno sottovuoto da laboratorio nel post-trattamento dei film WBPUU? Ottimizzare la densità e l'integrità strutturale del film