Per ottenere il massimo da un processo PVD, devi evitare di usarlo per applicazioni in cui il rivestimento di superfici non a vista è critico. Non dovresti trattarlo come una soluzione di produzione a basso costo e ad alta velocità, né dovresti sottovalutare i requisiti operativi per la movimentazione dei pezzi e la manutenzione delle attrezzature. Ignorare questi vincoli spesso porta a scarsi risultati e a superamenti del budget.

Le limitazioni fondamentali della deposizione fisica da vapore (PVD) derivano dalla sua natura di processo a vista condotto sotto vuoto. Questo singolo principio determina quali geometrie di parti sono adatte, aumenta la complessità operativa e, in definitiva, definisce la sua struttura dei costi.

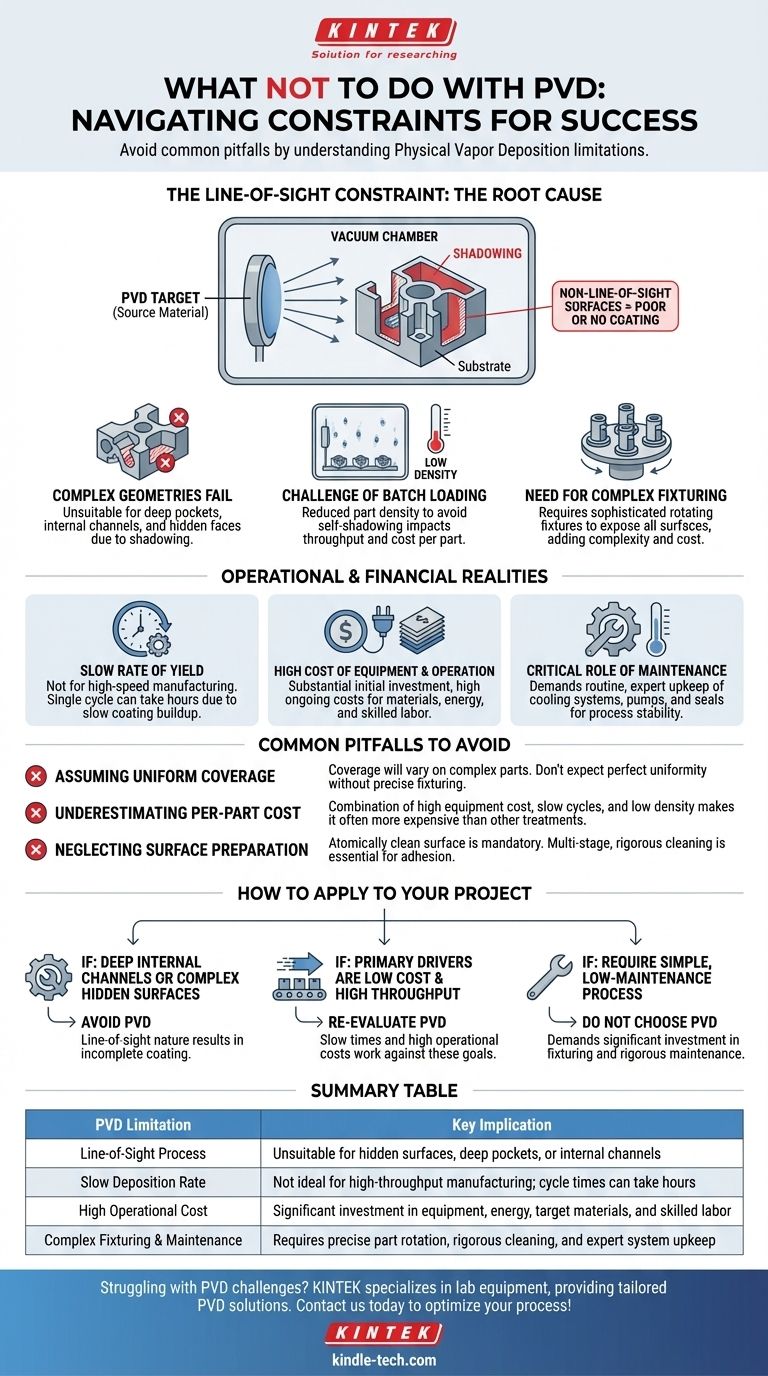

Il vincolo della linea di vista: la radice della maggior parte delle limitazioni

Il PVD funziona bombardando un materiale sorgente (il "bersaglio") con ioni in un vuoto, causando la vaporizzazione degli atomi che viaggiano in linea retta per rivestire il tuo pezzo (il "substrato"). Comprendere questo viaggio "a linea di vista" è la chiave per evitare fallimenti comuni.

Perché le geometrie complesse falliscono

Poiché il materiale di rivestimento viaggia in linea retta, qualsiasi superficie non direttamente visibile alla sorgente non verrà rivestita. Questo fenomeno è noto come ombreggiatura.

Ciò rende il PVD inadatto per il rivestimento dell'interno di tubi lunghi, cavità profonde o le facce nascoste di parti intricate. Il rivestimento sarà spesso sulle superfici esposte e sottile o inesistente su quelle "ombreggiate".

La sfida del caricamento in batch

Per evitare che le parti si ombreggino a vicenda, devono essere caricate nella camera PVD a una densità ridotta. Devono essere distanziate con cura in modo che il vapore di rivestimento possa raggiungere tutte le superfici desiderate.

Ciò influisce direttamente sulla produttività. Non è possibile riempire semplicemente la camera. Questa bassa densità di impilamento contribuisce in modo significativo al costo complessivo per pezzo.

La necessità di un fissaggio complesso

Per compensare l'ombreggiatura su un singolo pezzo, i componenti vengono spesso montati su attrezzature rotanti complesse o caroselli. Questi sistemi ruotano i pezzi durante il processo di rivestimento per esporre diverse facce alla sorgente di vapore.

Sebbene efficace, ciò aggiunge un ulteriore livello di complessità e costo. La progettazione e il funzionamento di queste attrezzature richiedono una notevole esperienza tecnica.

Comprendere le realtà operative e finanziarie

Oltre ai suoi vincoli fisici, il PVD presenta sfide operative e finanziarie specifiche che non dovresti trascurare durante la pianificazione del progetto.

Il PVD non è un processo ad alta velocità

Le referenze indicano una lenta velocità di resa, il che significa che il rivestimento si accumula molto lentamente. A seconda del materiale e dello spessore desiderato, un singolo ciclo PVD può richiedere diverse ore.

Questo non è un processo rapido di "immersione e asciugatura". La lenta velocità di deposizione è un aspetto fondamentale che ne limita l'uso nella produzione ad alta velocità, a meno che non vengano eseguiti in parallelo più sistemi costosi.

L'alto costo delle attrezzature e del funzionamento

Il PVD è una tecnologia intrinsecamente costosa. L'investimento iniziale di capitale per la camera a vuoto, gli alimentatori e i sistemi di controllo è sostanziale.

Anche i costi operativi sono elevati. Questi includono il consumo di materiali target ad alta purezza, un significativo consumo energetico e la necessità di tecnici qualificati per far funzionare e mantenere l'attrezzatura.

Il ruolo critico della manutenzione

I sistemi PVD sono macchine sofisticate che richiedono una manutenzione di routine ed esperta. Un sistema di raffreddamento affidabile è essenziale per gestire l'enorme calore generato.

Inoltre, le pompe del vuoto, le guarnizioni della camera e le fonti di alimentazione richiedono tutte una manutenzione costante per garantire la stabilità del processo e risultati ripetibili. Non dovresti presumere che il PVD sia una tecnologia "imposta e dimentica".

Trappole comuni da evitare

Sulla base di queste limitazioni, diversi errori comuni portano a progetti PVD falliti. Esserne consapevoli è il primo passo verso il successo.

Assumere una copertura uniforme

L'errore più frequente è presumere che il PVD fornirà un rivestimento perfettamente uniforme su un'intera parte complessa. A meno che la tua parte non sia relativamente semplice e fissata correttamente, la copertura varierà.

Sottovalutare il costo per pezzo

Non confondere il PVD con un'alternativa di placcatura economica. La combinazione di costi elevati delle attrezzature, tempi di ciclo lenti, bassa densità di batch e manodopera qualificata significa che il costo per pezzo è spesso più elevato rispetto ad altri trattamenti superficiali.

Trascurare la preparazione della superficie

I rivestimenti PVD richiedono una superficie atomicamente pulita per aderire correttamente. Non è possibile posizionare un pezzo direttamente da un'officina meccanica in una camera PVD. Un processo di pulizia rigoroso e a più stadi è obbligatorio, e non dovresti tagliare gli angoli qui.

Come applicare questo al tuo progetto

Usa questi vincoli come guida per determinare se il PVD è il percorso giusto per il tuo obiettivo specifico.

- Se la tua parte ha canali interni profondi o superfici complesse e nascoste: Evita il PVD, poiché la sua natura a linea di vista comporterà un rivestimento incompleto e non funzionale.

- Se i tuoi driver primari sono basso costo e alta produttività: Rivaluta il PVD, poiché i tempi di ciclo lenti, la bassa densità di batch e gli alti costi operativi lavorano direttamente contro questi obiettivi.

- Se richiedi un processo semplice e a bassa manutenzione: Non scegliere il PVD, poiché richiede un investimento significativo in attrezzature complesse, controllo del processo e rigorosa manutenzione delle apparecchiature.

Rispettando questi vincoli fondamentali, puoi valutare accuratamente se il PVD è il giusto investimento strategico per la tua applicazione.

Tabella riassuntiva:

| Limitazione PVD | Implicazione chiave |

|---|---|

| Processo a linea di vista | Inadatto per il rivestimento di superfici nascoste, cavità profonde o canali interni |

| Bassa velocità di deposizione | Non ideale per la produzione ad alta produttività; i tempi di ciclo possono richiedere ore |

| Costo operativo elevato | Investimento significativo in attrezzature, energia, materiali target e manodopera qualificata |

| Fissaggio e manutenzione complessi | Richiede una rotazione precisa delle parti, una pulizia rigorosa e una manutenzione esperta del sistema |

Hai difficoltà a rivestire geometrie complesse o a gestire costi elevati per pezzo? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni PVD su misura che affrontano le tue specifiche sfide di laboratorio. I nostri esperti ti aiutano a navigare tra i vincoli tecnici, ottimizzare il fissaggio e garantire prestazioni affidabili. Contattaci oggi per migliorare l'efficienza del tuo processo di rivestimento e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari