Le precauzioni più critiche per la ricottura ruotano attorno al controllo preciso dell'intero ciclo termico: la velocità di riscaldamento, la temperatura e il tempo di mantenimento in temperatura (soaking), e soprattutto la velocità di raffreddamento. La mancata gestione di una qualsiasi di queste tre fasi comprometterà le proprietà finali del materiale, vanificando lo scopo del processo.

La ricottura non è semplicemente una questione di riscaldare e raffreddare un materiale. È un processo ingegneristico preciso in cui il successo dipende dal controllo dell'intero percorso termico per alleviare le tensioni interne e affinare la microstruttura senza introdurre nuovi difetti come ossidazione o cricche.

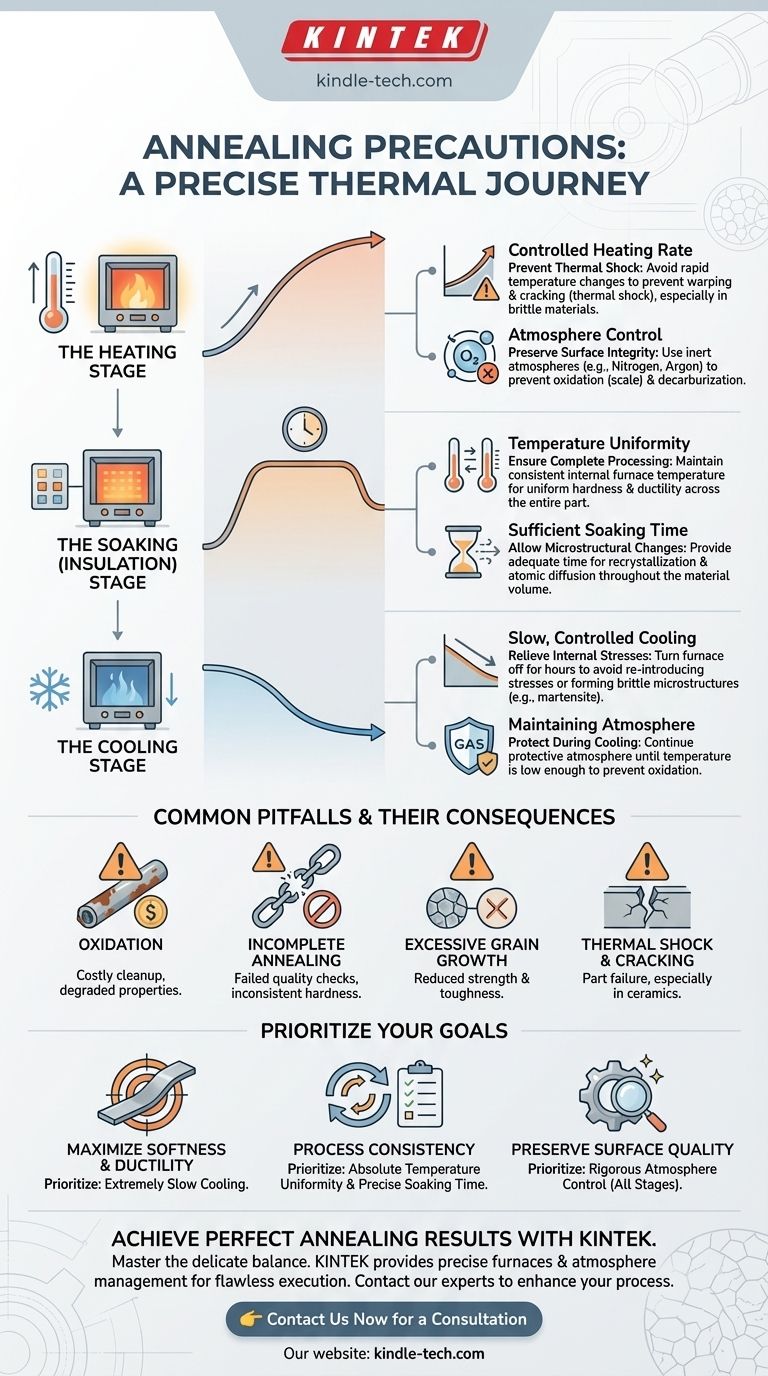

Le Tre Fasi Critiche della Ricottura

Una ricottura di successo richiede una gestione attenta di tre fasi distinte. Una precauzione adottata in una fase può essere resa inutile da un errore nella fase successiva.

La Fase di Riscaldamento

L'obiettivo principale qui è portare il materiale alla temperatura target senza causare danni.

Velocità di Riscaldamento Controllata: Aumentare la temperatura troppo rapidamente può creare un grande gradiente termico tra la superficie e il nucleo del pezzo. Questo induce stress, che può portare a deformazioni o addirittura a cricche, un fenomeno noto come shock termico. Ciò è particolarmente critico per materiali fragili come le ceramiche o pezzi con sezioni trasversali grandi e variabili.

Controllo dell'Atmosfera: Man mano che il materiale si riscalda, diventa più reattivo con l'ambiente circostante. Per molti metalli, in particolare gli acciai, il riscaldamento in presenza di ossigeno causerà ossidazione (formazione di scaglie) e potenzialmente decarburazione (perdita di carbonio dalla superficie), che degrada le proprietà del materiale. L'utilizzo di un'atmosfera controllata o inerte (come azoto o argon) è una precauzione chiave per preservare la finitura superficiale e l'integrità.

La Fase di Mantenimento in Temperatura (Soaking)

È qui che avvengono le modifiche microstrutturali desiderate. Richiede stabilità e pazienza.

Uniformità della Temperatura: La temperatura all'interno del forno deve essere costante. Se alcune parti del materiale sono più fredde di altre, il processo di ricottura sarà incompleto, risultando in un componente con durezza e duttilità non uniformi. Come osserva il materiale di riferimento, è fondamentale garantire che l'intero componente raggiunga e mantenga la temperatura target.

Tempo di Mantenimento Sufficiente: Le modifiche strutturali desiderate—come la ricristallizzazione o le trasformazioni di fase—non sono istantanee. Richiedono tempo affinché la diffusione atomica avvenga attraverso l'intero volume del materiale. Un tempo di mantenimento troppo breve lascerà il nucleo del materiale non ricotto.

La Fase di Raffreddamento

Questa fase è forse la parte più definente del processo di ricottura ed è dove si verificano molti fallimenti.

Raffreddamento Lento e Controllato: La precauzione distintiva della maggior parte dei processi di ricottura è una velocità di raffreddamento molto lenta. Ciò si ottiene spesso semplicemente spegnendo il forno e lasciando raffreddare il pezzo insieme al forno per molte ore. Un raffreddamento rapido può reintrodurre tensioni interne o, nel caso dell'acciaio, formare microstrutture dure e fragili come la martensite, che è l'esatto opposto del risultato desiderato.

Mantenimento dell'Atmosfera: Il materiale è ancora abbastanza caldo da reagire con l'ossigeno durante la fase iniziale del raffreddamento. Pertanto, l'atmosfera protettiva deve essere mantenuta fino a quando la temperatura scende a un punto in cui l'ossidazione non rappresenta più un rischio significativo.

Comprendere i Compromessi e le Insidie Comuni

Applicare queste precauzioni richiede di bilanciare fattori in competizione per evitare i comuni fallimenti del processo.

Insidia: Ossidazione e Scaglia

Questo è il risultato diretto di uno scarso controllo dell'atmosfera durante il riscaldamento e il mantenimento in temperatura. La scaglia superficiale risultante è indesiderabile e deve essere rimossa attraverso costosi processi secondari come la sabbiatura o il decapaggio acido, che possono anche danneggiare il pezzo.

Insidia: Ricottura Incompleta

Ciò si verifica a causa di un tempo di mantenimento insufficiente o di una temperatura troppo bassa. Il materiale non raggiungerà la morbidezza o il rilascio di tensione interna desiderati, portando a controlli di qualità falliti e risorse sprecate.

Insidia: Crescita Eccessiva dei Grani

Sebbene sia necessario un tempo sufficiente alla temperatura, mantenere il materiale a una temperatura molto elevata per troppo tempo può causare una crescita eccessiva dei suoi grani interni. Ciò può ridurre la resistenza e la tenacità del materiale, anche se può essere molto morbido.

Insidia: Shock Termico e Cricche

Questa è la conseguenza di un riscaldamento o raffreddamento troppo rapido. È il rischio principale per le ceramiche e una preoccupazione significativa per i metalli con forme complesse o drastici cambiamenti di spessore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determinerà quale precauzione devi prioritizzare.

- Se la tua attenzione principale è massimizzare la morbidezza e la duttilità: Devi dare priorità a una velocità di raffreddamento estremamente lenta e controllata, specialmente attraverso qualsiasi temperatura di trasformazione critica.

- Se la tua attenzione principale è la coerenza e la ripetibilità del processo: Devi dare priorità al raggiungimento di un'uniformità assoluta della temperatura all'interno del forno e al controllo meticoloso del tempo di mantenimento in temperatura.

- Se la tua attenzione principale è preservare la qualità superficiale: Devi dare priorità a un rigoroso controllo dell'atmosfera per prevenire qualsiasi ossidazione o decarburazione durante le fasi di riscaldamento, mantenimento in temperatura e raffreddamento iniziale.

Gestendo queste precauzioni, la ricottura si trasforma da un processo di riscaldamento a forza bruta in uno strumento preciso per ingegnerizzare specifiche proprietà dei materiali.

Tabella Riassuntiva:

| Fase di Ricottura | Precauzione Chiave | Rischio di Negligenza |

|---|---|---|

| Riscaldamento | Velocità di riscaldamento controllata; uso di atmosfera inerte | Shock termico, deformazione, ossidazione, decarburazione |

| Mantenimento in Temperatura (Soaking) | Mantenere temperatura uniforme; tempo di mantenimento sufficiente | Ricottura incompleta, durezza non uniforme |

| Raffreddamento | Raffreddamento lento e controllato; mantenere l'atmosfera | Tensioni reintrodotte, microstrutture fragili |

Ottieni Risultati di Ricottura Perfetti con KINTEK

Padroneggiare il delicato equilibrio tra riscaldamento, mantenimento in temperatura e raffreddamento è essenziale per una ricottura di successo. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi—inclusi forni di alta qualità con controllo preciso della temperatura e sistemi di gestione dell'atmosfera—di cui il tuo laboratorio ha bisogno per eseguire queste precauzioni critiche in modo impeccabile.

Assicurati che i tuoi materiali raggiungano la morbidezza, la duttilità e il rilascio di tensione desiderati senza i rischi di ossidazione, cricche o risultati incoerenti. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di ricottura e fornire risultati affidabili e ripetibili.

👉 Contattaci Ora per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio