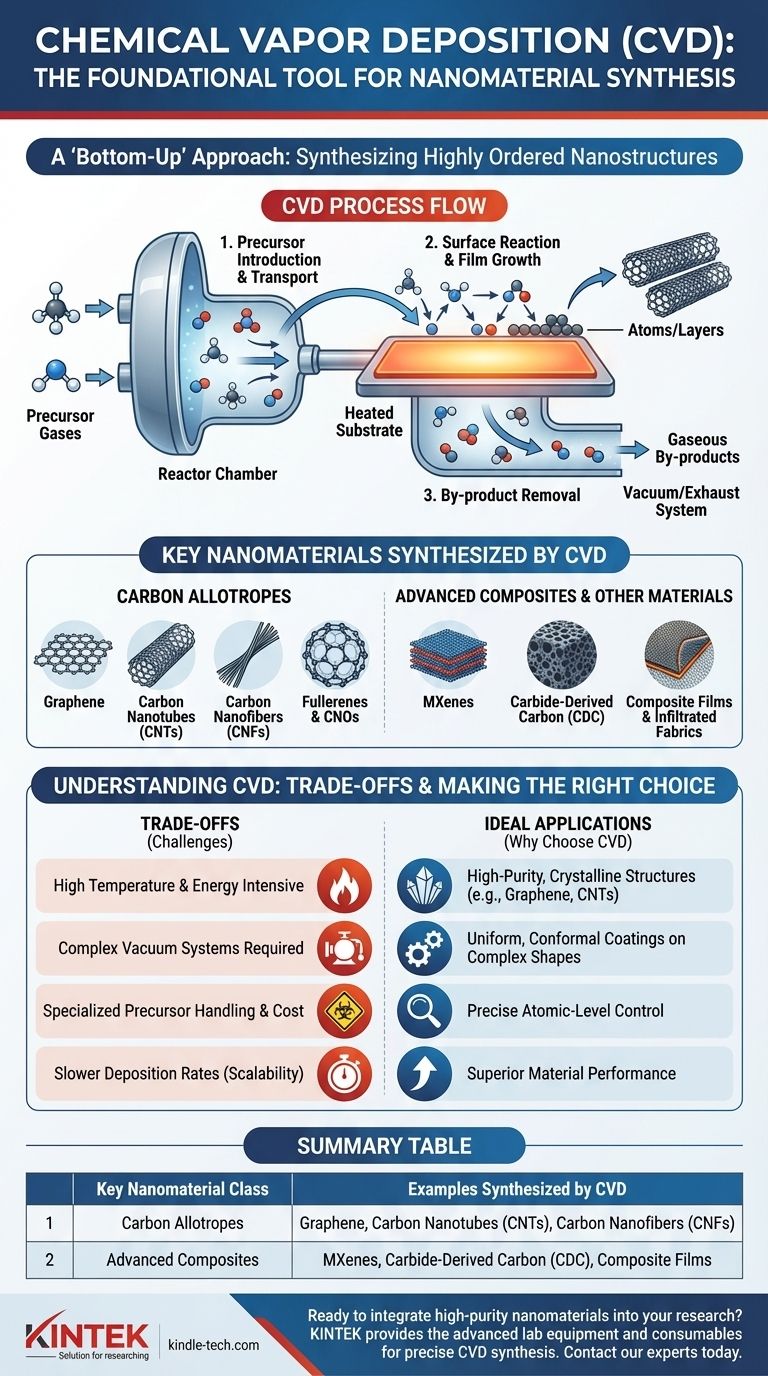

Per essere precisi, il metodo di deposizione chimica da fase vapore (CVD) non è una tecnica che usa nanomateriali come input, ma piuttosto un processo potente e versatile utilizzato per sintetizzarli o farli crescere da precursori molecolari. È ampiamente utilizzato per creare un'ampia varietà di nanomateriali ad alta purezza e alte prestazioni, con una particolare forza nella produzione di strutture a base di carbonio come il grafene, i nanotubi di carbonio (CNT) e le nanofibre di carbonio (CNF).

Il principio fondamentale della CVD è il suo approccio "bottom-up". Controllando con precisione i prodotti chimici gassosi (precursori) che reagiscono e si depositano su una superficie riscaldata (substrato), la CVD consente la costruzione a livello atomico di nanomateriali altamente ordinati.

Come il processo CVD consente la crescita dei nanomateriali

Comprendere il meccanismo della CVD chiarisce perché è così efficace per la creazione di tipi specifici di nanomateriali. Il processo è una sequenza di eventi attentamente orchestrata.

Il ruolo dei precursori

La sintesi inizia introducendo prodotti chimici precursori, tipicamente allo stato gassoso, in una camera di reazione. La scelta del precursore è fondamentale in quanto determina la composizione elementare del nanomateriale finale.

Trasporto al substrato

Queste molecole di gas vengono trasportate verso un substrato riscaldato. L'alta temperatura del substrato fornisce l'energia necessaria per rompere i legami chimici e avviare le reazioni.

Reazione superficiale e crescita del film

Le molecole precursori si adsorbono (aderiscono) alla superficie calda del substrato. Si decompongono e reagiscono, depositando il materiale solido desiderato atomo per atomo o strato per strato, formando la nanostruttura.

Rimozione dei sottoprodotti

I sottoprodotti gassosi della reazione vengono desorbiti dalla superficie e rimossi dal reattore. Questo passaggio è cruciale per pulire la superficie e consentire una crescita continua e di alta qualità del materiale.

Nanomateriali chiave sintetizzati tramite CVD

La CVD è un metodo dominante per la produzione di diverse classi di nanomateriali avanzati, in particolare quelli che richiedono un alto grado di perfezione cristallina.

Allotropi del carbonio

Questa è l'applicazione più nota della CVD. Il controllo del metodo sulla deposizione atomica è ideale per costruire le specifiche strutture di legame del carbonio.

- Grafene: Fogli singoli di atomi di carbonio disposti in un reticolo a nido d'ape.

- Nanotubi di carbonio (CNT): Fogli di grafene arrotolati, che formano cilindri cavi.

- Nanofibre di carbonio (CNF): Filamenti con una struttura simile ai CNT ma spesso con una diversa disposizione dei piani di grafene.

- Fullereni e nano-cipolle di carbonio (CNO): Molecole di carbonio sferiche e sfere annidate simili a fullereni.

Materiali compositi avanzati

La CVD non si limita al carbonio puro. La sua versatilità consente la creazione di materiali e rivestimenti più complessi.

- Carbonio derivato da carburo (CDC): Una classe di materiali carboniosi porosi sintetizzati da precursori di carburo metallico.

- MXene: Composti inorganici bidimensionali, tipicamente carburi o nitruri di metalli di transizione.

- Film compositi e tessuti infiltrati: La CVD viene utilizzata anche per depositare film sottili di un materiale su un substrato diverso o per infiltrare strutture porose come i tessuti, creando materiali compositi avanzati.

Comprendere i compromessi della CVD

Sebbene potente, la CVD non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti intrinseci.

Requisiti di alta temperatura ed energia

La maggior parte dei processi CVD richiede temperature molto elevate per decomporre i gas precursori e ottenere una crescita cristallina di alta qualità. Ciò rende il processo ad alta intensità energetica.

Necessità di sistemi a vuoto

Per garantire la purezza e prevenire reazioni indesiderate con l'aria, la CVD viene tipicamente eseguita sotto vuoto o in un'atmosfera inerte controllata, il che richiede attrezzature complesse e costose.

Gestione e costo dei precursori

I precursori gassosi utilizzati nella CVD possono essere costosi, altamente tossici o infiammabili, richiedendo protocolli di manipolazione specializzati e infrastrutture di sicurezza.

Scalabilità e velocità di deposizione

Sebbene eccellente per la produzione di materiali di alta qualità, la CVD può avere velocità di deposizione più lente rispetto ad altri metodi, il che può essere una sfida per la produzione industriale su larga scala e a basso costo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dal tuo obiettivo finale. La CVD eccelle in scenari specifici in cui la sua precisione supera la sua complessità.

- Se il tuo obiettivo principale sono strutture cristalline ad alta purezza come il grafene o i CNT: La CVD è il metodo standard del settore grazie al suo controllo impareggiabile sulla crescita a livello atomico.

- Se il tuo obiettivo principale è creare rivestimenti uniformi e conformi su forme complesse: La deposizione in fase gassosa della CVD le consente di rivestire uniformemente superfici intricate, rendendola superiore ai metodi a vista.

- Se il tuo obiettivo principale è la produzione rapida e in massa al costo più basso possibile: Dovresti valutare attentamente i compromessi, poiché metodi come l'esfoliazione chimica o la scarica ad arco possono offrire una maggiore produttività per alcuni nanomateriali, anche se spesso con una qualità inferiore.

In definitiva, la deposizione chimica da fase vapore è uno strumento fondamentale nella nanotecnologia, che consente l'ingegneria precisa di materiali che guidano l'innovazione nell'elettronica, nell'energia e nella medicina.

Tabella riassuntiva:

| Classe di nanomateriali chiave | Esempi sintetizzati tramite CVD |

|---|---|

| Allotropi del carbonio | Grafene, nanotubi di carbonio (CNT), nanofibre di carbonio (CNF) |

| Compositi avanzati | MXene, carbonio derivato da carburo (CDC), film compositi |

Pronto a integrare nanomateriali ad alta purezza nella tua ricerca? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la sintesi CVD precisa. Le nostre soluzioni consentono ai laboratori di raggiungere prestazioni superiori dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi specifici obiettivi nanotecnologici.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione