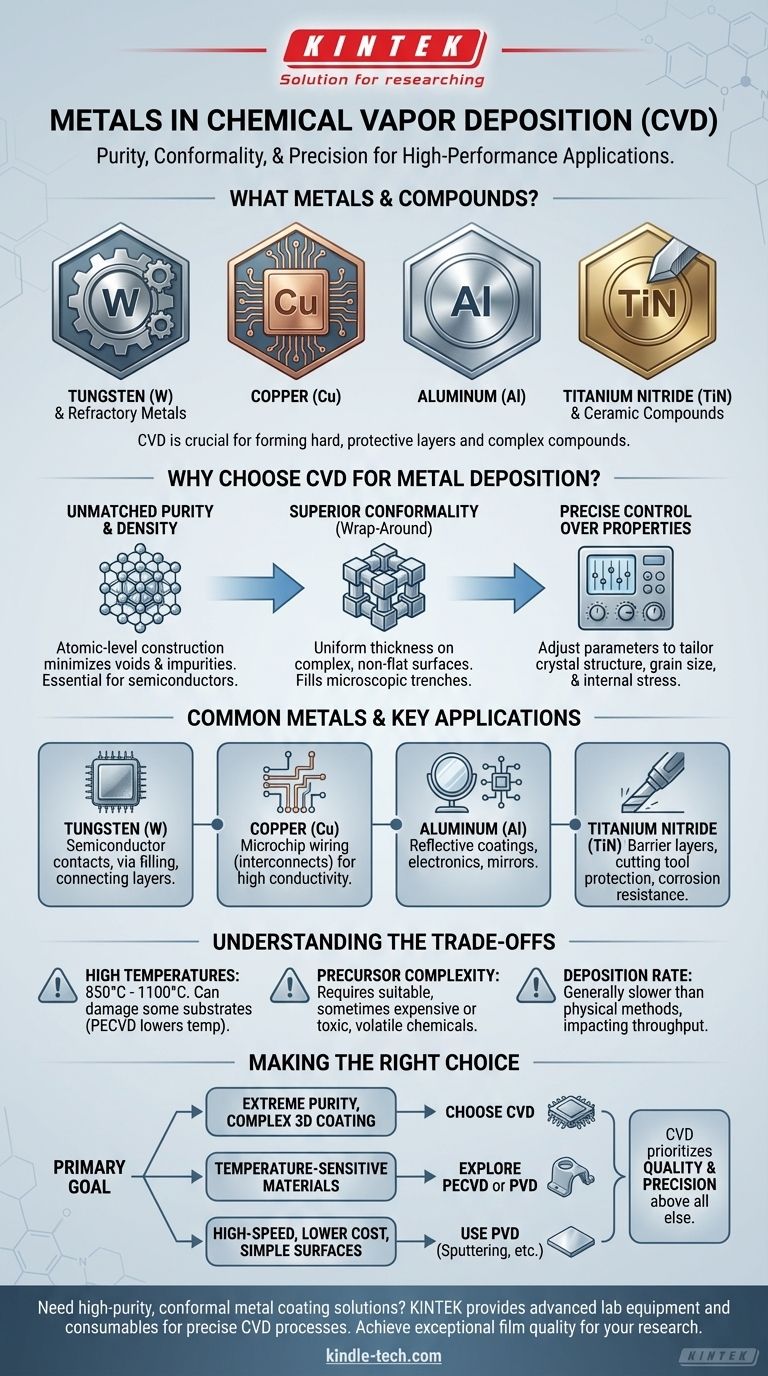

Per essere diretti, la Deposizione Chimica da Fase Vapore (CVD) è in grado di depositare un'ampia varietà di metalli, in particolare metalli refrattari come il Tungsteno (W) e il Molibdeno (Mo), così come altri come l'Alluminio (Al), il Rame (Cu) e il Titanio (Ti). È anche ampiamente utilizzata per creare composti a base metallica come il Nitruro di Titanio (TiN), che formano strati ceramici duri e protettivi.

L'intuizione cruciale non è solo quali metalli possono essere depositati, ma perché la CVD viene scelta. La forza unica della CVD risiede nella sua capacità di creare film eccezionalmente puri, densi e perfettamente conformi su superfici 3D complesse, rendendola essenziale per applicazioni ad alte prestazioni dove la qualità del materiale è fondamentale.

Perché scegliere la CVD per la deposizione di metalli?

Mentre esistono altri metodi per depositare metalli, la CVD viene selezionata quando le proprietà specifiche del film finale sono più critiche rispetto alla velocità di deposizione o al costo. La natura chimica del processo fornisce un livello di controllo che i metodi fisici spesso non possono eguagliare.

Purezza e densità ineguagliabili

Il processo CVD costruisce un film atomo per atomo a partire da precursori chimici. Ciò si traduce in rivestimenti con purezza estremamente elevata e eccellente densità.

Questa costruzione a livello atomico minimizza vuoti e impurità, il che è fondamentale per applicazioni come la produzione di semiconduttori, dove tali difetti potrebbero causare il guasto del dispositivo.

Conformità superiore (avvolgimento)

La CVD eccelle nel rivestire uniformemente superfici complesse e non piane. Poiché i gas precursori possono raggiungere ogni parte di un componente, il film risultante ha uno spessore costante ovunque.

Questa capacità di "avvolgimento" è essenziale per riempire trincee e fori microscopici nei circuiti integrati, garantendo connessioni elettriche complete e affidabili.

Controllo preciso sulle proprietà del film

Regolando attentamente i parametri di deposizione come temperatura, pressione e velocità del flusso di gas, gli ingegneri possono controllare con precisione le caratteristiche del film finale.

Ciò include la sua struttura cristallina, la dimensione dei grani e persino lo stress interno, consentendo di adattare lo strato metallico ai requisiti specifici di prestazioni meccaniche o elettriche.

Metalli e composti comuni nella CVD

La scelta del metallo è spesso dettata dall'applicazione e dalla disponibilità di un precursore chimico volatile adatto, un gas che contiene il metallo da depositare.

Tungsteno (W)

Il tungsteno è un cavallo di battaglia nell'industria dei semiconduttori. Viene utilizzato per creare robusti contatti elettrici e per riempire minuscoli canali verticali (vias) che collegano diversi strati di un circuito integrato.

Rame (Cu)

Il rame è il materiale primario per il cablaggio (interconnessioni) sui moderni microchip grazie alla sua elevata conduttività. La CVD potenziata al plasma (PECVD) o tecniche correlate sono spesso utilizzate per depositare il rame a temperature più basse.

Alluminio (Al)

Sebbene ampiamente sostituito dal rame nei microchip avanzati, l'alluminio è ancora utilizzato in altre applicazioni elettroniche e per creare rivestimenti altamente riflettenti su superfici come gli specchi.

Nitruro di Titanio (TiN)

Sebbene sia un composto ceramico, il TiN è un materiale vitale depositato tramite CVD. Forma uno strato barriera estremamente duro, resistente alla corrosione e conduttivo, utilizzato sia nella microelettronica che come rivestimento protettivo su utensili da taglio.

Comprendere i compromessi

La CVD è una tecnica potente, ma non è la soluzione per ogni sfida di rivestimento metallico. È importante comprenderne i limiti.

La sfida delle alte temperature

I processi CVD termici tradizionali operano a temperature molto elevate, spesso tra 850°C e 1100°C.

Questo calore può danneggiare o deformare molti materiali del substrato, limitandone l'uso a componenti che possono resistere a tali condizioni estreme. Tuttavia, tecniche come la CVD potenziata al plasma (PECVD) possono abbassare significativamente questa temperatura.

Complessità della chimica del precursore

L'intero processo dipende dalla disponibilità di un gas precursore adatto per il metallo desiderato. Per alcuni metalli, queste sostanze chimiche possono essere costose, altamente tossiche o difficili da maneggiare in sicurezza, aggiungendo complessità e costi all'operazione.

Velocità di deposizione

Rispetto ai metodi fisici come lo sputtering, la CVD può essere un processo più lento. Ciò può influire sulla produttività di fabbricazione per applicazioni in cui è necessario un rivestimento spesso rapidamente su una superficie semplice.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dalle priorità specifiche del tuo progetto.

- Se il tuo obiettivo principale è la purezza estrema e il rivestimento di caratteristiche 3D complesse (come nei microchip): la CVD è spesso la scelta superiore grazie alla sua natura chimica e alla deposizione conforme ineguagliabile.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura (come plastiche o alcune leghe): la CVD tradizionale è inadatta; dovresti esplorare la PECVD a bassa temperatura o un metodo di deposizione fisica da fase vapore (PVD) come lo sputtering.

- Se il tuo obiettivo principale è un rivestimento ad alta velocità e a basso costo su superfici semplici: i metodi fisici come lo sputtering o l'evaporazione termica sono tipicamente più pratici ed economici della CVD.

In definitiva, scegliere la CVD per la deposizione di metalli è una decisione che privilegia la qualità e la precisione del film finale rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Metalli e composti CVD comuni | Applicazioni chiave |

|---|---|

| Tungsteno (W) | Contatti semiconduttori, riempimento di vias |

| Rame (Cu) | Interconnessioni di microchip |

| Alluminio (Al) | Rivestimenti riflettenti, elettronica |

| Nitruro di Titanio (TiN) | Strati barriera protettivi, utensili da taglio |

Hai bisogno di un rivestimento metallico ad alta purezza e conforme per le applicazioni più esigenti del tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per processi di Deposizione Chimica da Fase Vapore precisi. Le nostre soluzioni ti aiutano a raggiungere la qualità del film, la densità e la copertura avvolgente eccezionali, essenziali per la produzione di semiconduttori e la ricerca su materiali ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura