La risposta breve è che una vasta gamma di materiali può essere rivestita in PVD, inclusa la maggior parte dei metalli, delle plastiche, del vetro e delle ceramiche. I veri fattori limitanti non sono i materiali stessi, ma la loro capacità di resistere al calore e alle condizioni di vuoto inerenti al processo PVD.

La chiave per determinare se un materiale può essere rivestito in PVD riguarda meno il tipo di materiale e più la sua stabilità termica e il suo comportamento sotto alto vuoto. Sebbene molti materiali siano compatibili, alcuni richiedono processi speciali a bassa temperatura o strati di base preparatori per ottenere un rivestimento di successo.

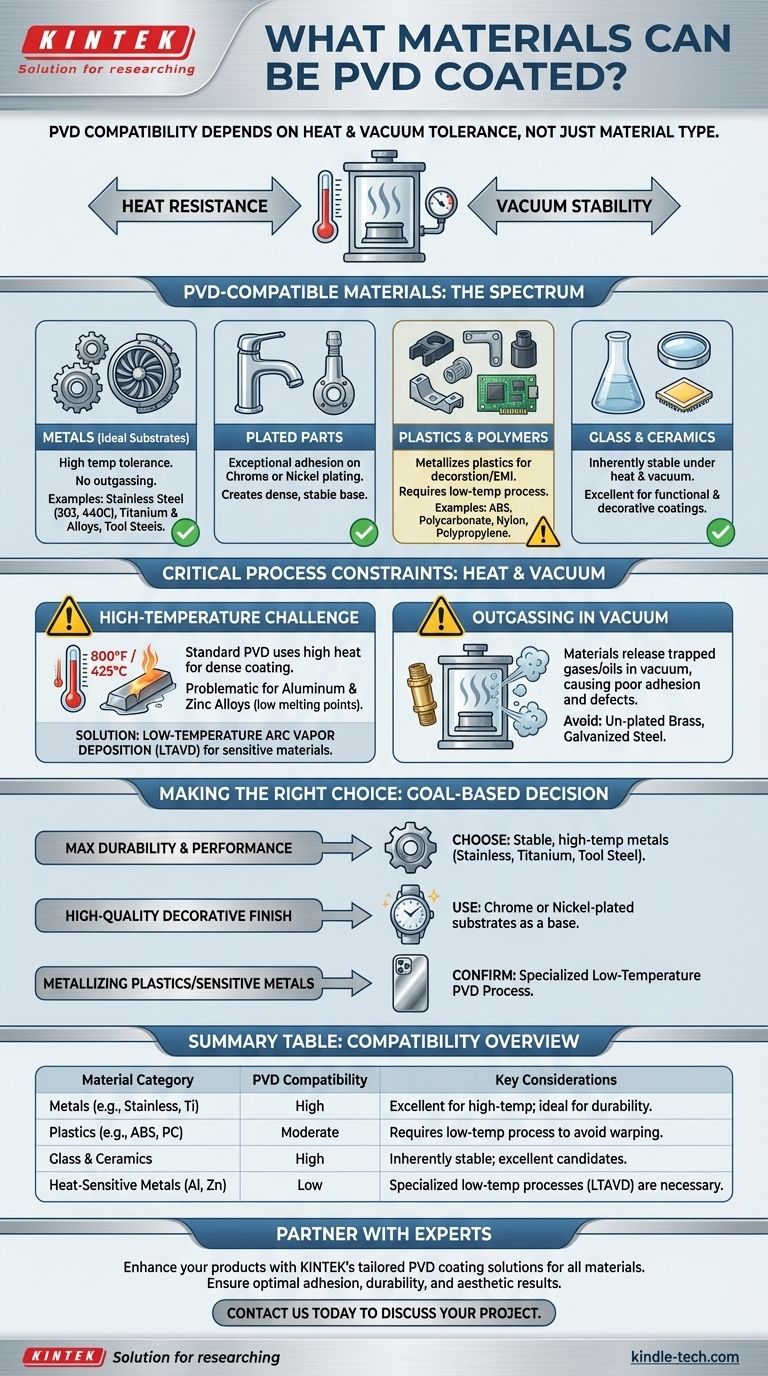

Lo spettro dei materiali compatibili con il PVD

La deposizione fisica da fase vapore (PVD) è un processo di rivestimento versatile, ma alcuni materiali fungono da substrati migliori di altri grazie alla loro stabilità intrinseca.

Metalli: i substrati ideali

I candidati più comuni e ideali per il PVD sono i metalli con elevata tolleranza e stabilità alla temperatura. Non si degradano né rilasciano gas (degassamento) nella camera a vuoto.

Questi includono acciai inossidabili (ad es. 303, 440C), titanio e sue leghe, e acciai per utensili ad alta lega.

Parti cromate e nichelate

I rivestimenti PVD mostrano un'adesione eccezionale ai materiali già placcati con cromo o nichel. Questa placcatura preparatoria crea una superficie densa, stabile e ideale per l'adesione del film PVD, spesso risultando nella finitura più durevole.

Plastiche e polimeri

Le plastiche vengono frequentemente rivestite in PVD per "metallizzarle", fornendo un aspetto metallico per scopi decorativi o proprietà funzionali come la schermatura EMI.

Le plastiche comunemente rivestite includono ABS, policarbonato (PC), nylon, polipropilene e varie resine epossidiche. Questi materiali richiedono processi PVD specializzati a bassa temperatura.

Vetro e ceramiche

Sia i substrati in vetro che in ceramica sono completamente compatibili con il rivestimento PVD. La loro stabilità intrinseca sotto calore e vuoto li rende eccellenti candidati per un'ampia gamma di rivestimenti funzionali e decorativi.

Vincoli critici del processo da comprendere

Sapere semplicemente che un materiale può essere rivestito non è sufficiente. È necessario comprendere le sollecitazioni ambientali del processo PVD per evitare guasti. I due vincoli principali sono il calore e il vuoto.

Il requisito dell'alta temperatura

Un processo PVD standard riscalda il substrato a temperature fino a 800°F (circa 425°C). Ciò è necessario per garantire un rivestimento denso e ben aderito.

I materiali devono essere in grado di resistere a questa temperatura senza fondere, deformarsi o modificare le loro proprietà fondamentali.

La sfida dei materiali sensibili al calore

Questo requisito di alta temperatura è il motivo per cui alcuni metalli comuni sono problematici. Alluminio e leghe di zinco, ad esempio, hanno bassi punti di fusione e non possono tollerare un processo PVD standard.

La soluzione è una tecnica specializzata chiamata Deposizione ad Arco a Bassa Temperatura (LTAVD) o processi simili che operano a temperature molto più basse, rendendo possibile rivestire questi metalli sensibili e la maggior parte delle plastiche.

Il problema del "degassamento" sotto vuoto

Il processo PVD avviene in alto vuoto. Alcuni materiali, se esposti al vuoto, rilasciano gas intrappolati, oli o vapore acqueo in un processo chiamato degassamento.

Questo è un problema critico perché questi contaminanti rilasciati interferiranno con il processo di rivestimento, portando a scarsa adesione e difetti nel film finale. Materiali come l'ottone non placcato e l'acciaio zincato sono noti per degassare, rendendoli inadatti al rivestimento PVD.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo della tua applicazione influenza direttamente la migliore scelta del materiale. Comprendere l'interazione tra il substrato, il processo e il risultato desiderato è essenziale.

- Se il tuo obiettivo principale è la massima durata e prestazioni: Scegli metalli stabili e ad alta temperatura come acciaio inossidabile, acciaio per utensili o titanio che possono resistere alle condizioni ottimali del processo PVD.

- Se il tuo obiettivo principale è una finitura decorativa di alta qualità: L'utilizzo di un substrato cromato o nichelato come base per il rivestimento PVD fornirà la migliore adesione e il miglior risultato visivo possibile.

- Se il tuo obiettivo principale è la metallizzazione di plastiche o metalli sensibili al calore: Conferma con il tuo fornitore di rivestimenti che offrono un processo PVD specializzato a bassa temperatura progettato per questi materiali.

In definitiva, un rivestimento PVD di successo deriva dall'abbinamento del materiale del substrato giusto al processo giusto.

Tabella riassuntiva:

| Categoria Materiale | Compatibilità PVD | Considerazioni Chiave |

|---|---|---|

| Metalli (es. Acciaio Inossidabile, Titanio) | Alta | Eccellente per processi ad alta temperatura; ideale per la durata. |

| Plastiche (es. ABS, Policarbonato) | Moderata | Richiede processi PVD a bassa temperatura per evitare deformazioni. |

| Vetro e Ceramiche | Alta | Intrinsecamente stabili sotto calore e vuoto; eccellenti candidati. |

| Metalli Sensibili al Calore (es. Alluminio, Zinco) | Bassa | Sono necessari processi specializzati a bassa temperatura (es. LTAVD). |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD durevole e ad alte prestazioni? Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni di rivestimento PVD su misura per una vasta gamma di materiali, dai metalli e plastiche al vetro e ceramiche. La nostra esperienza garantisce adesione, durata e risultati estetici ottimali per la tua specifica applicazione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può portare valore al tuo laboratorio o processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari