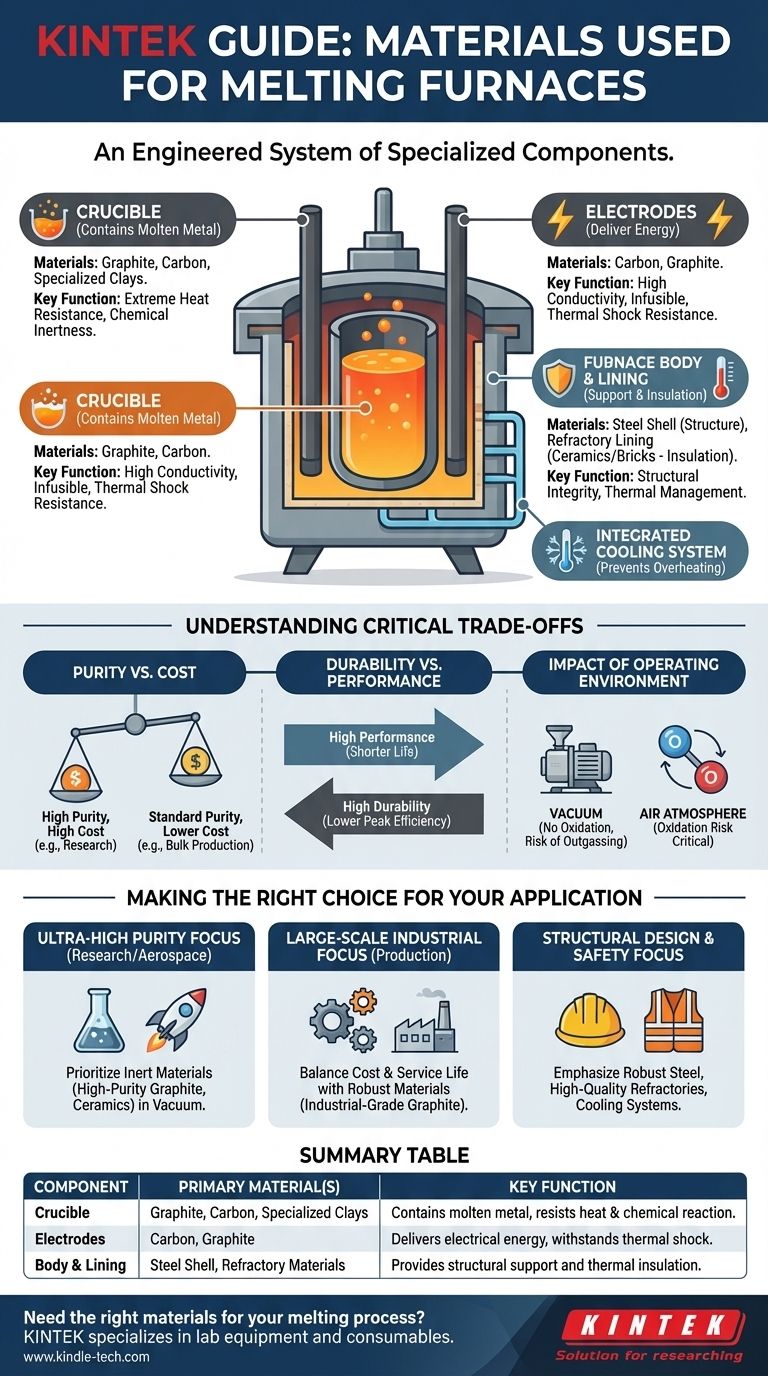

È fondamentale capire che un forno di fusione non è realizzato con un unico materiale. È un sistema ingegnerizzato in cui materiali diversi sono selezionati per ruoli specifici in base alla resistenza a temperature estreme, all'inerzia chimica e alle proprietà elettriche. I componenti principali che vengono a contatto con il metallo fuso, come il crogiolo, sono tipicamente realizzati in grafite, carbonio o argille speciali, mentre i componenti di erogazione dell'energia come gli elettrodi sono realizzati in carbonio o grafite altamente conduttivi.

La scelta del materiale per un forno di fusione è dettata interamente dalla funzione di ogni componente specifico. L'obiettivo è creare un sistema in grado di contenere in sicurezza il calore estremo, erogare energia in modo efficiente ed evitare di contaminare il prodotto finale.

L'anatomia di un forno: un sistema di materiali

Considerare un forno come un oggetto unico è un errore comune. In realtà, è un assemblaggio di parti distinte, ognuna con un compito da svolgere e un materiale perfettamente adatto a tale compito. I componenti principali sono il crogiolo, gli elettrodi (in alcuni modelli) e il corpo strutturale e il rivestimento.

Il Crogiolo: Contenere il Metallo Fuso

Il crogiolo è il recipiente che contiene direttamente il materiale fuso. Il suo compito è rimanere stabile e inerte a temperature che vaporizzerebbero la maggior parte delle altre sostanze.

Per questo motivo, materiali come il carbonio grafitico e le argille speciali sono le scelte più comuni. Possiedono un punto di fusione estremamente elevato e sono chimicamente resistenti, il che impedisce loro di dissolversi o reagire con il metallo fuso, garantendo la purezza.

Gli Elettrodi: Erogare l'Energia

Nei forni ad arco, enormi quantità di energia vengono erogate attraverso gli elettrodi per fondere il materiale. Questi componenti richiedono una combinazione unica di proprietà.

Sono realizzati in carbonio o grafite perché questi materiali sono eccellenti conduttori elettrici. Fondamentalmente, sono anche infusibili (non si fondono) e possono resistere a un grave shock termico, ovvero i rapidi cambiamenti di temperatura che incrinerebbero materiali meno resistenti.

Il Corpo e il Rivestimento del Forno

La struttura esterna di un forno fornisce supporto e contenimento. Si tratta tipicamente di un guscio d'acciaio, che offre resistenza meccanica ma non una resistenza significativa al calore.

Per proteggere il guscio d'acciaio, l'interno è rivestito con materiali refrattari (non esplicitamente menzionati nei riferimenti, ma parte fondamentale di qualsiasi forno). Si tratta di ceramiche o mattoni resistenti al calore che fungono da isolamento termico primario, mantenendo il calore intenso all'interno e proteggendo la struttura esterna. Un sistema di raffreddamento è spesso integrato per prevenire il surriscaldamento nelle aree strutturali chiave.

Comprendere i Compromessi Critici

La selezione dei materiali per un forno comporta il bilanciamento di priorità concorrenti. Il materiale perfetto raramente esiste, quindi gli ingegneri devono fare compromessi informati.

Purezza vs. Costo

I metalli di altissima purezza e le leghe avanzate, come quelli fusi in un forno a vuoto, richiedono crogioli realizzati con materiali molto puri e inerti per evitare contaminazioni. Questi materiali di alta qualità sono significativamente più costosi.

Per la fusione di massa di metalli comuni, un composito argilla-grafite più economico può essere sufficiente, anche se introduce impurità residue che sarebbero inaccettabili in un'applicazione ad alta tecnologia.

Durabilità vs. Prestazioni

Alcuni materiali possono offrire prestazioni superiori, ad esempio una maggiore conduttività elettrica in un elettrodo, ma possono avere una vita operativa più breve a causa dell'erosione o dell'ossidazione.

Ciò crea un compromesso tra l'efficienza di picco del forno e i suoi costi di manutenzione e tempi di inattività. Scegliere un materiale leggermente meno performante ma più durevole è spesso la decisione economica più pratica.

L'Impatto dell'Ambiente Operativo

L'ambiente all'interno del forno cambia drasticamente i requisiti dei materiali. Un forno a induzione sottovuoto, ad esempio, elimina il rischio di ossidazione.

Tuttavia, nel vuoto emerge un altro problema: il degasaggio, dove i materiali del forno stesso possono rilasciare gas intrappolati e contaminare la fusione. In un forno standard con atmosfera d'aria, la resistenza all'ossidazione è una proprietà molto più critica.

Fare la Scelta Giusta per la Tua Applicazione

La scelta ideale del materiale è sempre legata all'obiettivo specifico del processo di fusione.

- Se la tua attenzione principale è la purezza ultra-elevata per la ricerca o l'aerospaziale: Dai priorità ai materiali inerti per i crogioli come grafite o ceramiche di elevata purezza e utilizza un forno a vuoto per eliminare la contaminazione ambientale.

- Se la tua attenzione principale è la produzione industriale su larga scala: Bilancia il costo del materiale e la durata di servizio utilizzando materiali robusti come elettrodi di grafite di grado industriale e crogioli durevoli in argilla-grafite.

- Se la tua attenzione principale è la progettazione strutturale e la sicurezza: Sottolinea un telaio in acciaio robusto combinato con rivestimenti refrattari di alta qualità e un sistema di raffreddamento integrato per garantire la gestione termica e l'integrità strutturale.

In definitiva, capire che un forno è un sistema di parti specializzate è la chiave per selezionare i materiali giusti per il lavoro.

Tabella Riassuntiva:

| Componente | Materiale/i Principale/i | Funzione Chiave |

|---|---|---|

| Crogiolo | Grafite, Carbonio, Argille Speciali | Contiene il metallo fuso, resiste al calore e alle reazioni chimiche |

| Elettrodi | Carbonio, Grafite | Eroga energia elettrica, resiste allo shock termico |

| Corpo e Rivestimento | Guscio d'Acciaio, Materiali Refrattari | Fornisce supporto strutturale e isolamento termico |

Hai bisogno dei materiali giusti per il tuo processo di fusione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare i componenti ottimali del forno, sia per la ricerca di elevata purezza che per la produzione industriale, per garantire efficienza, sicurezza e integrità del prodotto. Contattaci oggi per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori