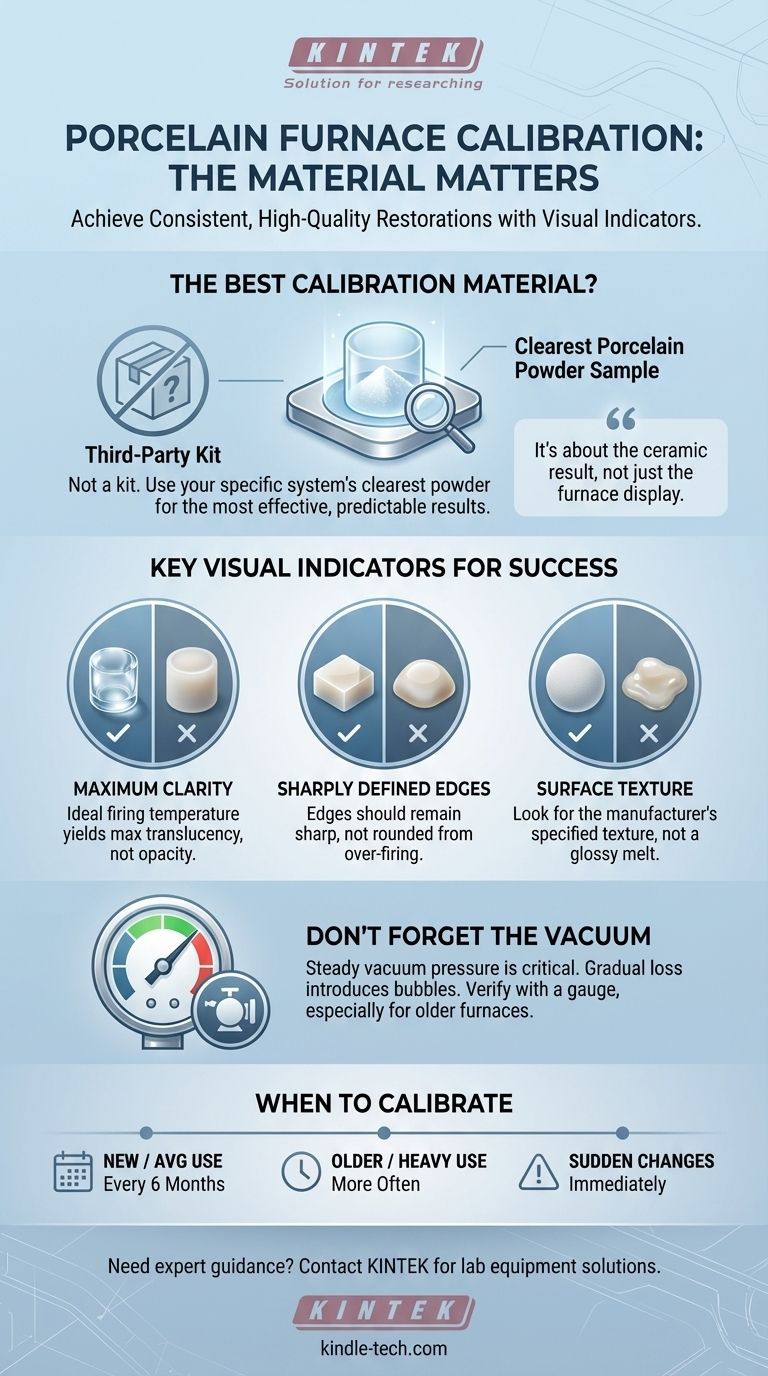

Il materiale più efficace per calibrare un forno per porcellana non è un kit di terze parti, ma un campione della polvere più trasparente del sistema di porcellana specifico che stai utilizzando. I ceramisti esperti cuociono questo campione e ne valutano la traslucenza e la texture superficiale per mettere a punto il ciclo di cottura del forno. Questo approccio assicura che il forno sia ottimizzato per i materiali esatti utilizzati nelle tue restaurazioni.

La vera calibrazione del forno riguarda meno il raggiungimento di una temperatura specifica su un display e più il raggiungimento di un risultato specifico e prevedibile nella ceramica stessa. È un processo visivo e tattile volto a produrre la massima chiarezza e bordi nitidamente definiti nella porcellana finale.

Perché la calibrazione riguarda la ceramica, non solo il forno

Il compito di un forno per porcellana è applicare calore e vuoto con precisione. Tuttavia, nel tempo, l'elemento riscaldante (muffola) invecchia e la termocoppia che misura la temperatura può subire derive. Il numero sul display potrebbe non rappresentare più la vera temperatura all'interno della camera, portando a risultati incoerenti.

Il ruolo della polvere di porcellana

Il modo più affidabile per verificare la vera temperatura di cottura di un forno è vedere come influisce sulla porcellana che usi ogni giorno.

L'utilizzo della polvere più chiara (più traslucida) nel tuo specifico sistema di porcellana funge da indicatore altamente sensibile. Questo perché la traslucenza è direttamente influenzata dal raggiungimento della temperatura di maturazione ideale: troppo bassa e risulta opaca, troppo alta e diventa lattiginosa o vetrosa con bordi arrotondati.

Indicatori visivi chiave per la calibrazione

Quando cuoci un campione della polvere traslucida, stai cercando un risultato molto specifico.

- Massima chiarezza: Il campione dovrebbe essere il più chiaro e traslucido possibile, indicando che ha raggiunto la sua temperatura di cottura ideale senza essere cotto eccessivamente.

- Bordi nitidamente definiti: I bordi del campione cotto dovrebbero rimanere nitidi e non apparire arrotondati. I bordi arrotondati sono un segno classico che la temperatura era troppo alta.

- Texture superficiale: La superficie dovrebbe avere la texture corretta definita dal produttore, non un aspetto lucido e fuso.

Comprendere i fattori critici

Ottenere una restaurazione perfetta comporta più della semplice temperatura. Un processo di calibrazione completo deve tenere conto di altre variabili che possono cambiare nel tempo.

Non è solo calore: il fattore vuoto

La pressione del vuoto è altrettanto critica. Una perdita graduale del vuoto può introdurre bolle o porosità nella ceramica, anche se la temperatura è perfettamente calibrata.

Soprattutto per i forni più vecchi, una lenta perdita nel sistema di vuoto è una causa comune di cambiamenti improvvisi nella qualità della porcellana. Verificare il livello del vuoto con un semplice ed economico manometro può diagnosticare rapidamente questo problema.

Con quale frequenza dovrei calibrare?

La frequenza richiesta dipende dall'età del tuo forno e dal tuo carico di lavoro.

- Forni nuovi e ben mantenuti: Per un forno con livelli di produzione medi, una calibrazione ogni sei mesi è generalmente sufficiente.

- Forni più vecchi o molto utilizzati: Man mano che la muffola invecchia o la frequenza di utilizzo aumenta, la calibrazione dovrebbe essere eseguita più spesso.

- Cambiamenti improvvisi: Dovresti sempre eseguire una cottura di calibrazione ogni volta che noti un cambiamento improvviso nell'aspetto delle tue restaurazioni in porcellana.

Fare la scelta giusta per il tuo laboratorio

Calibrare il tuo forno è un passo essenziale per il controllo qualità. Usa questa guida per stabilire un protocollo affidabile per le tue esigenze specifiche.

- Se il tuo obiettivo principale è la manutenzione di routine: Cuoci un campione della polvere di porcellana più chiara del tuo sistema ogni sei mesi per verificare che tu stia ancora ottenendo la massima traslucenza e bordi nitidi.

- Se stai risolvendo problemi di risultati incoerenti: Cuoci immediatamente un campione di prova e, cosa altrettanto importante, verifica che la pressione del vuoto rimanga stabile durante tutto il ciclo.

- Se stai lavorando con un forno più vecchio: Aumenta la frequenza di calibrazione e considera di investire in un manometro da ferramenta per monitorare le cadute di pressione, un punto di guasto comune nelle apparecchiature obsolete.

In definitiva, il successo della calibrazione non si misura dal display del forno, ma dai risultati coerenti e di alta qualità delle tue restaurazioni finali.

Tabella riassuntiva:

| Fattore chiave di calibrazione | Perché è importante | Indicatore chiave |

|---|---|---|

| Polvere di porcellana | Agisce come indicatore sensibile della vera temperatura. | Massima chiarezza e bordi nitidi nel campione cotto. |

| Pressione del vuoto | Previene bolle e porosità nella ceramica. | Mantiene una pressione costante durante tutto il ciclo. |

| Frequenza di calibrazione | Mantiene risultati coerenti man mano che il forno invecchia. | Forni nuovi: ogni 6 mesi. Più vecchi/uso intenso: più spesso. |

Ottieni restaurazioni dentali coerenti e di alta qualità con un forno correttamente calibrato.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per i laboratori odontotecnici. Se stai riscontrando risultati incoerenti con la porcellana o hai bisogno di una guida per stabilire un protocollo di calibrazione robusto per il tuo forno specifico, i nostri esperti possono aiutarti.

Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio e assicurarti che le tue attrezzature funzionino in modo ottimale per ogni restaurazione.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno di bruciatura? Uno Strumento di Precisione per una Fusione a Cera Persa Impeccabile

- Quale tipo di zirconia ha un'estetica migliore? Scegli la Zirconia ad Alta Traslucenza 4Y/5Y per una Bellezza Superiore

- Quali sono i materiali ceramici più resistenti e tenaci attualmente utilizzati in odontoiatria? Zirconia vs. Disilicato di Litio

- Cos'è la cottura della porcellana in odontoiatria? Il processo di laboratorio per corone e faccette resistenti e dall'aspetto naturale

- A cosa serve un forno di fusione (burnout furnace) in odontoiatria? Crea corone e ponti dentali perfetti

- Perché le corone in ceramica sono così costose? Il vero costo di un sorriso dall'aspetto naturale

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Quali sono i diversi tipi di sistemi di calibrazione della temperatura utilizzati nei forni per ceramica? Garantire la precisione per ogni tipo di ceramica