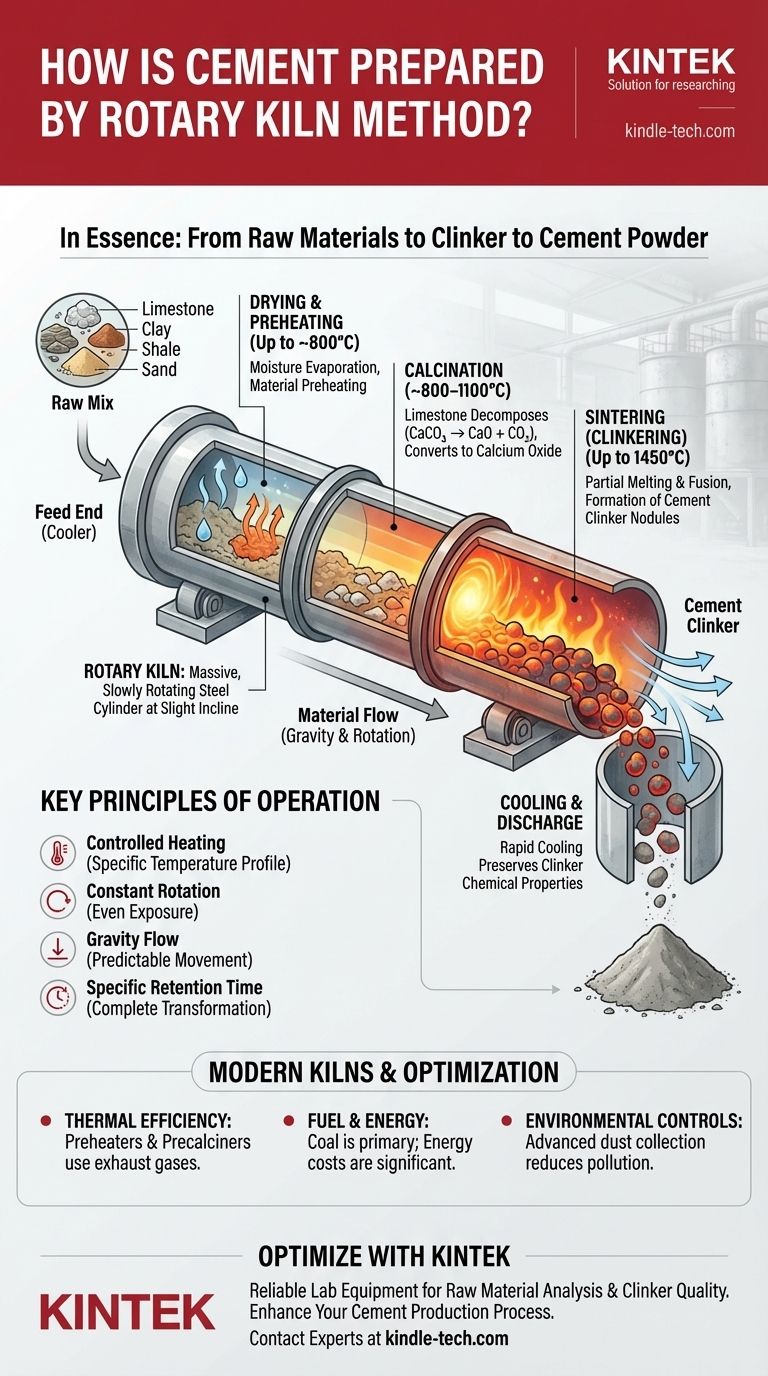

In sostanza, un forno rotativo prepara il cemento riscaldando una miscela precisa di materie prime, come il calcare, a temperature estremamente elevate all'interno di un lungo cilindro rotante. Questo intenso processo di riscaldamento innesca specifiche reazioni chimiche, trasformando la carica grezza in una nuova sostanza chiamata "clinker". Questo clinker è il prodotto intermedio fondamentale che, una volta raffreddato e macinato, diventa la polvere di cemento finale.

Il forno rotativo è il cuore della moderna produzione di cemento. La sua funzione principale è facilitare una trasformazione chimica precisa e ad alta temperatura delle materie prime in clinker attraverso una combinazione di riscaldamento controllato, movimento costante e tempi di permanenza specifici.

Come funziona il sistema del forno rotativo

Un forno rotativo è un enorme cilindro d'acciaio, rivestito di mattoni resistenti al calore, che ruota lentamente. È montato con una leggera inclinazione per consentire alla gravità di guidare i materiali al suo interno da un'estremità all'altra.

Il principio di funzionamento

Il compito principale del forno è riscaldare i materiali solidi fino al punto in cui si verifica una reazione chimica o un cambiamento fisico desiderato. È progettato per mantenere il materiale a una temperatura molto specifica per un tempo preciso per garantire che la trasformazione sia completa.

Questo processo è governato da un profilo di temperatura, che viene calcolato attentamente in base alle proprietà chimiche delle materie prime lavorate.

Il ruolo della rotazione e dell'inclinazione

Il forno ruota lentamente sul suo asse, tipicamente tra una e tre rivoluzioni al minuto. Questa rotazione rimescola continuamente il materiale, assicurando che ogni particella sia esposta uniformemente al calore intenso.

La leggera inclinazione del forno garantisce un flusso continuo e prevedibile del materiale dall'estremità superiore di "alimentazione" all'estremità inferiore di "scarico".

La produzione passo passo del clinker di cemento

La creazione del clinker di cemento all'interno del forno è un processo continuo suddiviso in distinte zone termiche attraverso cui passa la materia prima.

Passaggio 1: Alimentazione della miscela grezza

Una miscela attentamente proporzionata di materie prime, principalmente calcare (carbonato di calcio) mescolato con argilla, scisto o sabbia, viene alimentata all'estremità superiore, o "più fredda", del forno.

Passaggio 2: Zona di essiccazione e preriscaldamento

Quando la miscela grezza entra nel forno, incontra prima i gas caldi che fluiscono nella direzione opposta. In questa zona iniziale, qualsiasi umidità residua viene evaporata e il materiale viene preriscaldato a diverse centinaia di gradi Celsius.

Passaggio 3: Zona di calcinazione

Mentre il materiale scende ulteriormente nel forno, entra nella zona di calcinazione, dove le temperature superano gli 800°C (1470°F). Qui, il calore intenso espelle l'anidride carbonica dal calcare, convertendolo in ossido di calcio. Questo è un cambiamento chimico critico.

Passaggio 4: Zona di sinterizzazione (Clinkerizzazione)

Il materiale entra quindi nella parte più calda del forno, la zona di sinterizzazione, con temperature che raggiungono fino a 1450°C (2640°F). A questo calore estremo, i materiali si fondono parzialmente e si uniscono, formando nuovi composti minerali.

Questo processo di fusione, noto come sinterizzazione, comporta la formazione di noduli duri e arrotondati chiamati clinker di cemento. Questi noduli hanno tipicamente un diametro di 3-25 mm.

Passaggio 5: Raffreddamento e scarico

Il clinker rovente esce quindi dal forno ed entra in un raffreddatore, dove viene rapidamente raffreddato con aria. Questo rapido raffreddamento è essenziale per preservare le proprietà chimiche che conferiscono resistenza al cemento.

Forni moderni e considerazioni chiave

I forni rotativi moderni sono il prodotto di decenni di ingegneria focalizzata sull'aumento dell'efficienza e della capacità. Sono centrali per il consumo energetico e l'impronta ambientale di un impianto di cemento.

Focus sull'efficienza termica

I progressi nella tecnologia dei forni sono guidati dalla necessità di risparmiare energia. I sistemi moderni sono termicamente sofisticati, spesso incorporando preriscaldatori e precalcinatori che utilizzano i gas di scarico caldi del forno per iniziare a lavorare le materie prime prima ancora che entrino nel cilindro principale.

Fonti di combustibile ed energia

La tendenza nel settore è quella di utilizzare il carbone come fonte di energia primaria per l'alimentazione del forno. Il calore intenso richiesto per la formazione del clinker rende l'energia uno dei costi più significativi nella produzione del cemento.

Controlli ambientali

Il processo di produzione del cemento genera una quantità significativa di polvere. Gli impianti moderni sono dotati di sistemi avanzati di raccolta delle polveri che catturano il particolato, riducendo l'inquinamento atmosferico e spesso restituendo la polvere catturata al processo di produzione per minimizzare gli sprechi.

Principi chiave del metodo del forno rotativo

Per riassumere il ruolo e la funzione del forno, considera i requisiti fondamentali del tuo processo.

- Se la tua attenzione principale è la comprensione del processo: La chiave è la trasformazione controllata ad alta temperatura di una miscela grezza in clinker attraverso l'azione combinata di calore, rotazione e gravità.

- Se la tua attenzione principale è l'importanza industriale: Il forno rotativo è indispensabile perché è l'unica tecnologia in grado di fornire in modo affidabile e continuo il calore estremo e stabile richiesto per le reazioni chimiche che definiscono le proprietà del cemento.

In definitiva, il forno rotativo è un reattore altamente specializzato progettato per un unico scopo critico: forgiare i blocchi costitutivi fondamentali del cemento.

Tabella riassuntiva:

| Zona del Forno | Intervallo di Temperatura | Processo Chiave | Trasformazione del Materiale |

|---|---|---|---|

| Essiccazione e Preriscaldamento | Fino a ~800°C | Evaporazione dell'umidità, preriscaldamento del materiale | La miscela grezza viene essiccata e riscaldata |

| Calcinazione | ~800-1100°C | Decomposizione del calcare (CaCO₃ → CaO + CO₂) | Il calcare si converte in ossido di calcio |

| Sinterizzazione (Clinkerizzazione) | Fino a 1450°C | Fusione parziale e unione dei materiali | Formazione di noduli di clinker di cemento |

| Raffreddamento | Raffreddamento rapido da 1450°C | Preserva le proprietà chimiche del clinker | Il clinker viene stabilizzato per la macinazione |

Ottimizza il tuo processo di produzione del cemento con KINTEK

Comprendere le complessità del forno rotativo è fondamentale per una produzione di cemento efficiente e di alta qualità. Sia che tu stia aumentando le operazioni o ottimizzando un impianto esistente, avere attrezzature affidabili e supporto esperto è fondamentale.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e materiali di consumo che ti aiutano ad analizzare le materie prime, monitorare la qualità del clinker e garantire che il tuo processo soddisfi i più alti standard. Le nostre soluzioni sono progettate per supportare le esigenze esigenti dell'industria del cemento, dalla ricerca e sviluppo al controllo qualità.

Pronto a migliorare il tuo processo di produzione del cemento?

Contatta oggi i nostri esperti per discutere come le apparecchiature di precisione di KINTEK possono aiutarti a ottenere una qualità del clinker e un'efficienza operativa superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti