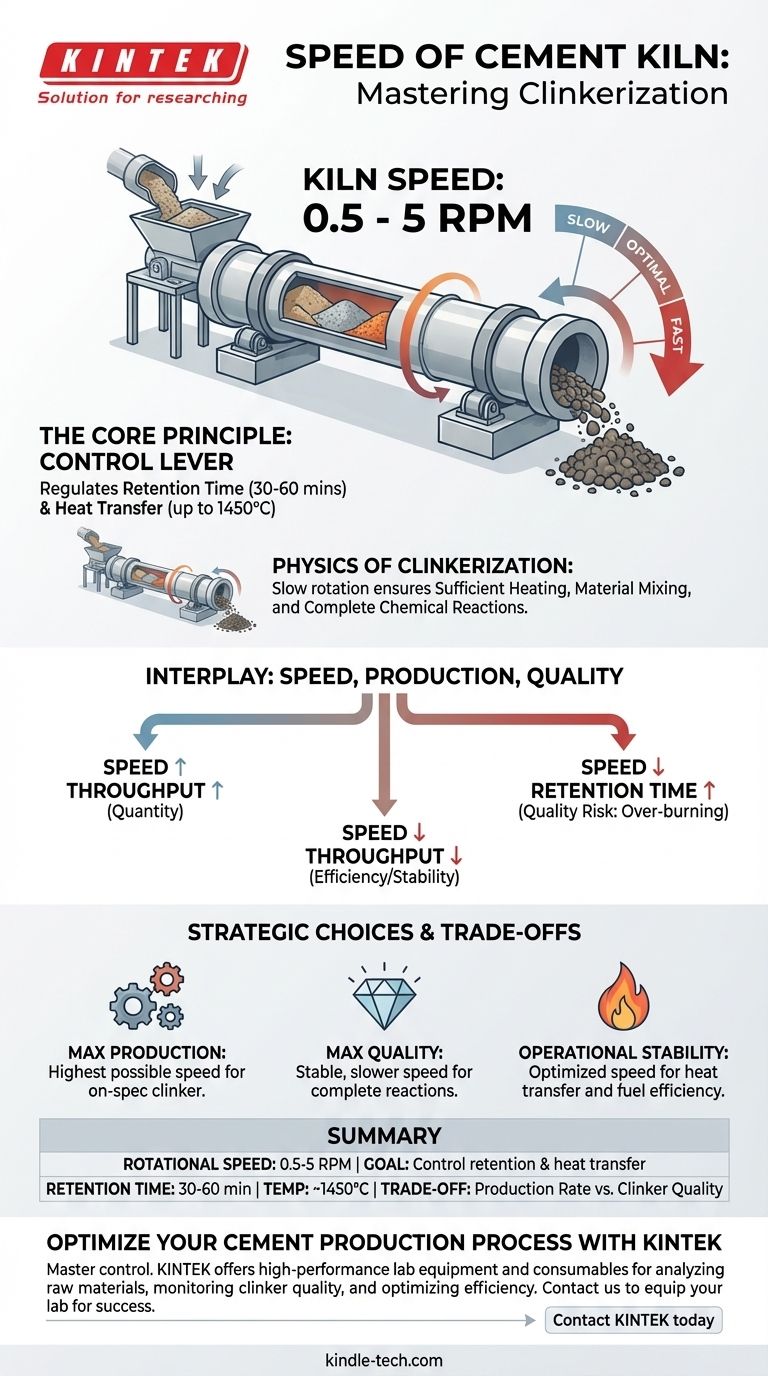

La velocità di rotazione di un forno per cemento è deliberatamente lenta, operando tipicamente tra 0,5 e 5 giri al minuto (RPM). Questa velocità non è una costante fissa, ma una variabile di processo critica che gli operatori dell'impianto regolano attentamente. L'obiettivo non è spostare rapidamente il materiale, ma controllare con precisione le reazioni chimiche che trasformano le materie prime in clinker di cemento.

Il principio fondamentale da comprendere è che la velocità del forno è una leva di controllo per il tempo di permanenza e il trasferimento di calore. Essa determina per quanto tempo il materiale è esposto al calore estremo, il che determina direttamente la qualità del prodotto finale e l'efficienza dell'intera operazione.

Perché una Rotazione Così Lenta? La Fisica della Clinkerizzazione

Il compito principale di un forno rotativo è riscaldare una miscela finemente macinata di calcare, argilla e altri materiali a circa 1450°C (2640°F). Questo processo, chiamato clinkerizzazione, comporta una serie di reazioni chimiche complesse che devono avvenire in un periodo di tempo specifico.

Definizione del Tempo di Permanenza

Il tempo di permanenza è il tempo totale che una particella di materia prima impiega per viaggiare dall'ingresso all'uscita del forno. La rotazione lenta, combinata con la leggera inclinazione verso il basso del forno, assicura che questo viaggio richieda la quantità di tempo necessaria, tipicamente intorno ai 30-60 minuti.

La Necessità di un Riscaldamento Sufficiente

La trasformazione chimica in clinker di cemento non può essere affrettata. Velocità più lente aumentano il tempo di permanenza, dando al materiale il tempo adeguato per assorbire il calore e affinché i legami chimici necessari si rompano e si riformino nelle strutture cristalline desiderate.

Garantire la Miscelazione del Materiale

L'azione di rimescolamento lenta è essenziale anche per l'omogeneizzazione. Espone continuamente nuove superfici del letto di materiale ai gas caldi e al calore radiante della fiamma, garantendo una reazione uniforme e completa in tutto il volume del materiale.

L'Interazione tra Velocità, Produzione e Qualità

La velocità del forno è un costante atto di bilanciamento tra tre fattori in competizione: la qualità del clinker, il tasso di produzione e l'efficienza complessiva del sistema.

Velocità e Portata del Materiale

Nel senso più semplice, una velocità di rotazione più elevata spinge più materiale attraverso il forno, aumentando il potenziale tasso di produzione (misurato in tonnellate al giorno). Questa è la parte della "quantità" dell'equazione.

Il Bilanciamento Qualità vs. Quantità

Tuttavia, aumentare la velocità riduce il tempo di permanenza. Se il materiale attraversa il forno troppo velocemente, il processo di clinkerizzazione sarà incompleto. Ciò si traduce in un prodotto di scarsa qualità con proprietà chimiche indesiderabili, come un alto contenuto di calce libera, che indebolisce il cemento finale.

Impatto sul Trasferimento di Calore

La velocità influisce anche sull'efficienza con cui il calore viene trasferito dalla fiamma e dal flusso di gas caldi al materiale. Mentre il forno ruota, solleva il materiale, che poi cade attraverso i gas caldi. La velocità corretta ottimizza questa "tenda" di materiale per il massimo assorbimento di calore.

Comprendere i Compromessi

Non esiste un'unica velocità "migliore". I giri al minuto ottimali sono dinamici e dipendono dal design specifico del forno, dal tipo di combustibile e dalla composizione chimica delle materie prime. Gli operatori devono regolare costantemente la velocità per navigare tra compromessi critici.

Il Rischio di Funzionare Troppo Velocemente

Spingere il forno troppo velocemente comporta direttamente il rischio di combustione incompleta e clinkerizzazione. Ciò non solo produce clinker di qualità inferiore, ma può anche portare a instabilità del processo, danni al rivestimento protettivo all'interno del forno e spreco di carburante.

Il Rischio di Funzionare Troppo Lentamente

Far funzionare il forno troppo lentamente può cuocere eccessivamente il clinker. Questo crea noduli grandi e densi difficili da macinare nel successivo mulino per cemento, consumando energia in eccesso. Inoltre, riduce inutilmente il tasso di produzione dell'impianto, rendendo l'operazione meno economica.

Fare la Scelta Giusta per il Tuo Obiettivo

La velocità target del forno è sempre una decisione strategica basata sull'obiettivo primario dell'impianto in un dato momento.

- Se la tua priorità principale è massimizzare la produzione: Opererai alla massima velocità possibile che consenta comunque la produzione di clinker di alta qualità conforme alle specifiche.

- Se la tua priorità principale è garantire la massima qualità del clinker: Darai priorità a una velocità stabile e leggermente più lenta per garantire reazioni chimiche complete e una crescita cristallina ideale.

- Se la tua priorità principale è la stabilità operativa e l'efficienza del carburante: Troverai una velocità costante e ottimizzata che mantiene un sano rivestimento interno del forno e massimizza il trasferimento di calore, evitando cambiamenti drastici.

In definitiva, controllare la lenta rotazione del forno è l'arte di bilanciare chimica, termodinamica ed economia nel cuore della produzione di cemento.

Tabella Riassuntiva:

| Aspetto Chiave | Intervallo Tipico / Importanza |

|---|---|

| Velocità di Rotazione | 0,5 - 5 RPM |

| Obiettivo Principale | Controllare il tempo di permanenza e il trasferimento di calore |

| Tempo di Permanenza Tipico | 30 - 60 minuti |

| Temperatura di Clinkerizzazione | ~1450°C (2640°F) |

| Compromesso Chiave | Tasso di Produzione vs. Qualità del Clinker |

Ottimizza il Tuo Processo di Produzione del Cemento con KINTEK

Padroneggiare il controllo preciso della rotazione del tuo forno è solo una parte per raggiungere l'efficienza di picco e la qualità del prodotto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo essenziali per analizzare le materie prime, monitorare la qualità del clinker e ottimizzare l'intero processo di produzione.

Sia che tu ti concentri sul massimizzare la produzione, garantire una qualità superiore del clinker o migliorare l'efficienza del carburante, avere gli strumenti analitici giusti è fondamentale. Lascia che i nostri esperti ti aiutino ad equipaggiare il tuo laboratorio per il successo.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono supportare i tuoi obiettivi di produzione di cemento.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi