La risposta breve è che non esiste un'unica macchina per la brasatura; il termine si riferisce a diversi tipi di attrezzature. Le macchine più comuni includono sistemi di brasatura a torcia, a forno, a induzione e a resistenza, ognuno dei quali utilizza un metodo diverso per applicare calore e unire i materiali con un metallo d'apporto.

La "macchina" specifica utilizzata per la brasatura è determinata dal metodo di riscaldamento. La sfida principale non è trovare una singola macchina, ma piuttosto selezionare la tecnologia di riscaldamento giusta per il materiale specifico, il volume di produzione e la complessità del giunto.

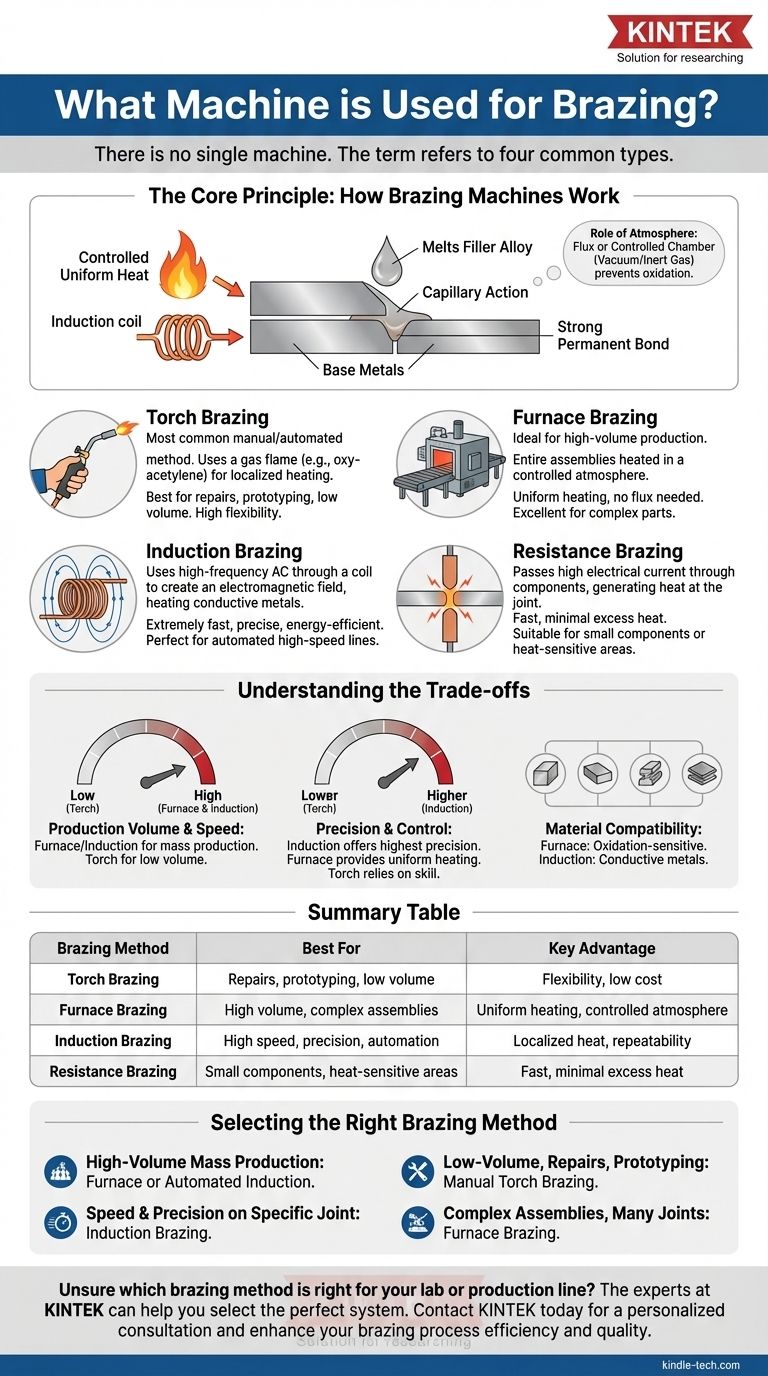

Il principio fondamentale: come funzionano le macchine per brasatura

Ogni macchina per brasatura, indipendentemente dal suo tipo, è progettata per eseguire un compito fondamentale: riscaldare i metalli base a una temperatura sufficientemente alta da fondere una lega d'apporto, che fluisce quindi nel giunto per azione capillare.

Il ruolo del calore e dell'atmosfera

L'attrezzatura deve fornire un calore controllato e uniforme alle parti da unire senza fonderle. Il processo deve anche gestire l'ossidazione superficiale.

Ciò si ottiene o con un flusso chimico, che pulisce la superficie, o eseguendo la brasatura all'interno di una camera con un'atmosfera controllata, come un vuoto o un gas inerte. Ciò assicura che la lega d'apporto fusa possa "bagnare" i metalli base e formare un legame forte e permanente.

Tipi comuni di attrezzature per brasatura spiegate

La differenza principale tra le macchine per brasatura è il modo in cui generano e applicano il calore. Ogni metodo è adatto a diverse applicazioni.

Brasatura a torcia

La brasatura a torcia è il metodo manuale o automatizzato più comune. Utilizza una fiamma a gas (come ossiacetilenica) per riscaldare un'area localizzata delle parti da unire.

Questo metodo offre grande flessibilità ed è eccellente per riparazioni, lavori singoli e produzione a basso volume in cui la precisione è controllata da un operatore esperto.

Brasatura a forno

La brasatura a forno è ideale per la produzione ad alto volume. Interi assemblaggi vengono posti in un forno, spesso su un nastro trasportatore, e riscaldati in un'atmosfera controllata.

Questo approccio assicura che tutti i giunti su una parte complessa vengano riscaldati in modo uniforme e simultaneo. L'atmosfera controllata (come vuoto o idrogeno) elimina la necessità di flusso, risultando in giunti molto puliti.

Brasatura a induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo elettromagnetico che riscalda le parti metalliche conduttive poste al suo interno.

Questo metodo è estremamente veloce, preciso ed efficiente dal punto di vista energetico. Fornisce calore localizzato solo all'area del giunto, rendendolo perfetto per linee di produzione automatizzate e ad alta velocità in cui la qualità e la ripetibilità sono fondamentali.

Brasatura a resistenza

Questo metodo fa passare una corrente elettrica elevata attraverso i componenti, generando calore nel giunto a causa della resistenza elettrica. Le parti stesse diventano parte del circuito elettrico.

La brasatura a resistenza è veloce e produce pochissimo calore in eccesso, rendendola adatta per unire piccoli componenti o parti situate vicino a materiali sensibili al calore.

Sistemi di brasatura automatizzati

Una "macchina per brasatura automatica" non è un tipo di riscaldamento in sé, ma piuttosto un sistema che integra uno dei metodi di riscaldamento (come induzione o torcia) in un processo robotico o automatizzato.

Questi sistemi sono utilizzati per la produzione di massa per ottenere alta velocità, tolleranze precise e qualità costante per materiali come acciaio, rame e alluminio.

Comprendere i compromessi

La scelta dell'attrezzatura giusta richiede di bilanciare le esigenze di produzione con i vincoli di costo e di materiale.

Volume e velocità di produzione

I sistemi a forno e a induzione automatizzati sono costruiti per la produzione di massa, capaci di produrre migliaia di pezzi all'ora. La brasatura a torcia manuale è significativamente più lenta ed è riservata alle applicazioni a basso volume.

Precisione e controllo

La brasatura a induzione offre il massimo grado di precisione, poiché il riscaldamento è localizzato, controllabile ed estremamente ripetibile. La brasatura a forno fornisce un'eccellente uniformità termica su un intero pezzo grande, mentre la brasatura a torcia dipende fortemente dall'abilità dell'operatore.

Compatibilità dei materiali

Sebbene quasi tutti i metalli o le ceramiche possano essere brasati, la scelta dell'attrezzatura è importante. La brasatura a forno è eccellente per i materiali sensibili all'ossidazione, mentre l'induzione è la migliore per i metalli conduttivi.

Costo iniziale e complessità

La brasatura a torcia manuale ha un costo di ingresso molto basso ed è semplice da configurare. Al contrario, i sistemi a forno e a induzione automatizzati rappresentano un investimento di capitale significativo che richiede integrazione e programmazione specializzate.

Selezione del metodo di brasatura giusto

La scelta finale dipende interamente dagli obiettivi del tuo progetto.

- Se la tua attenzione principale è la produzione di massa ad alto volume: la brasatura a forno o un sistema a induzione completamente automatizzato è la soluzione più efficiente.

- Se la tua attenzione principale è la velocità e la precisione su un giunto specifico: la brasatura a induzione offre un controllo, una velocità e una ripetibilità senza pari.

- Se la tua attenzione principale è il lavoro a basso volume, le riparazioni o la prototipazione: la brasatura a torcia manuale offre la massima flessibilità e il più basso investimento iniziale.

- Se stai unendo assemblaggi complessi con molti giunti contemporaneamente: la brasatura a forno assicura un riscaldamento uniforme e una qualità costante su tutto il componente.

In definitiva, la migliore macchina per brasatura è quella che si allinea con la tua applicazione specifica, il budget e i requisiti di qualità.

Tabella riassuntiva:

| Metodo di brasatura | Ideale per | Vantaggio chiave |

|---|---|---|

| Brasatura a torcia | Riparazioni, prototipazione, basso volume | Flessibilità, basso costo |

| Brasatura a forno | Alto volume, assemblaggi complessi | Riscaldamento uniforme, atmosfera controllata |

| Brasatura a induzione | Alta velocità, precisione, automazione | Calore localizzato, ripetibilità |

| Brasatura a resistenza | Piccoli componenti, aree sensibili al calore | Veloce, calore in eccesso minimo |

Non sei sicuro di quale metodo di brasatura sia giusto per il tuo laboratorio o linea di produzione? Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo, comprese le soluzioni di brasatura. Possiamo aiutarti a selezionare il sistema perfetto per ottenere giunti forti e puliti ottimizzando al contempo il volume di produzione, la compatibilità dei materiali e i requisiti di precisione.

Contatta KINTEK oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a migliorare l'efficienza e la qualità del tuo processo di brasatura.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura