Nella fusione dei metalli, il forno utilizzato è definito dal suo metodo di riscaldamento, con i tipi più comuni e importanti che sono i forni a induzione, a crogiolo (o a resistenza) e ad arco elettrico. Sebbene esistano altri forni specializzati, questi tre design coprono la stragrande maggioranza delle applicazioni, dal lavoro artigianale su piccola scala alle fonderie industriali più grandi.

La selezione di un forno di fusione non consiste nel trovare un unico tipo "migliore", ma nell'abbinare la tecnologia di riscaldamento del forno — che sia a induzione, a resistenza o ad arco elettrico — al metallo specifico, al volume di produzione e ai requisiti di purezza della tua operazione.

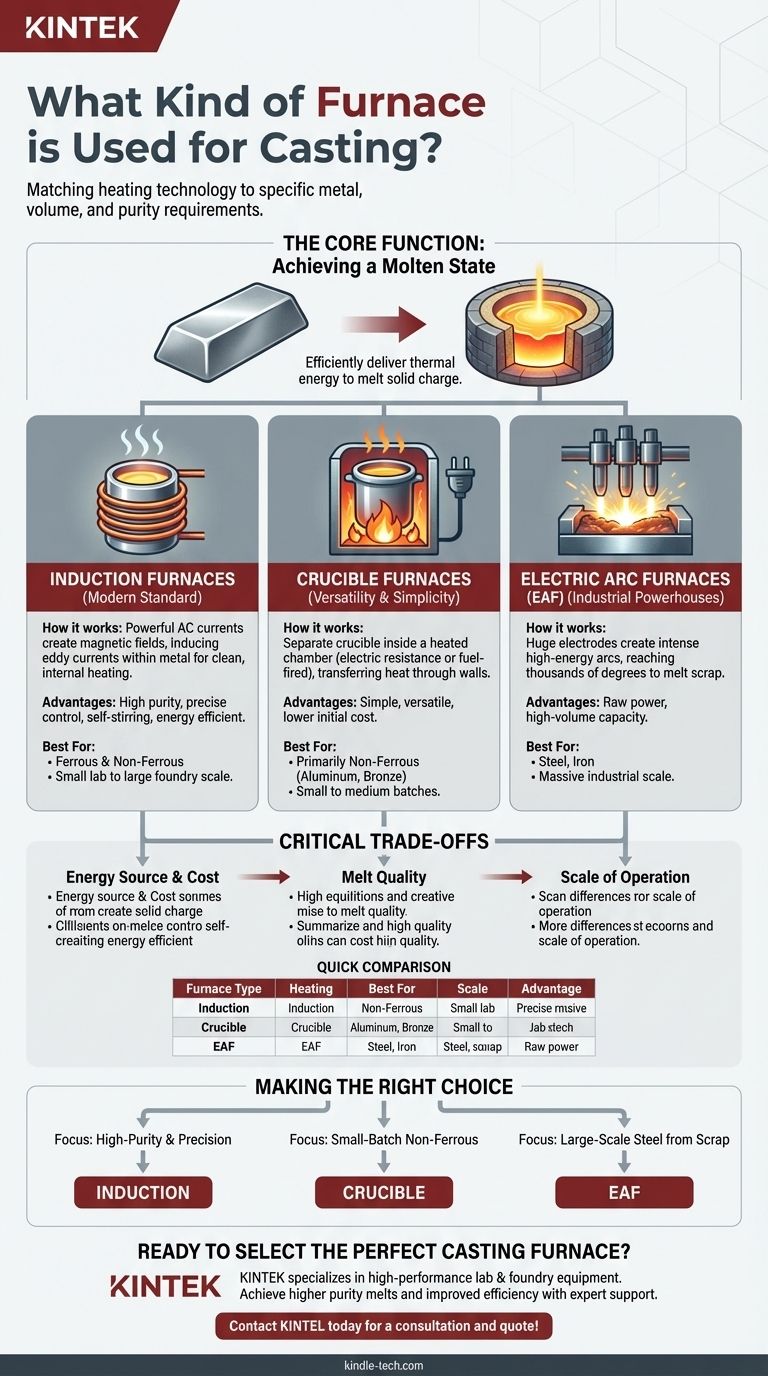

La Funzione Centrale: Come Funzionano i Forni di Fusione

Prima di confrontare i tipi specifici, è fondamentale comprendere lo scopo fondamentale di qualsiasi forno di fusione. Il suo compito è fornire in modo efficiente e sicuro energia termica sufficiente a una carica metallica solida per elevarne la temperatura oltre il suo punto di fusione.

L'Obiettivo Primario: Raggiungere uno Stato Fuso

L'intero processo dipende dalla trasformazione del metallo solido (lingotti, rottami, ecc.) in un liquido che può essere versato in uno stampo. L'efficienza, la velocità e la capacità del forno di controllare la temperatura finale di questo metallo fuso sono le sue metriche di prestazione più critiche.

Contenimento del Metallo: Il Crogiolo e il Rivestimento Refrattario

Il metallo fuso è altamente reattivo e incredibilmente caldo. Il forno deve contenerlo in un recipiente in grado di resistere a queste condizioni senza guastarsi o contaminare la carica fusa. Questo è tipicamente un crogiolo (un recipiente rimovibile, spesso realizzato in ceramica o grafite) o un corpo del forno rivestito con un materiale refrattario durevole come allumina o magnesia.

Tipi Principali di Forni per la Fusione dei Metalli

Le differenze principali tra i tipi di forno risiedono nel modo in cui generano e trasferiscono il calore alla carica metallica.

Forni a Induzione: Lo Standard Moderno

Un forno a induzione utilizza potenti correnti elettriche alternate per creare un forte campo magnetico attorno al metallo. Questo campo "induce" correnti parassite all'interno del metallo stesso, facendolo riscaldare rapidamente dall'interno verso l'esterno a causa della sua stessa resistenza elettrica.

Questo metodo è estremamente pulito poiché non vi è alcun contatto diretto tra l'elemento riscaldante e il metallo. Le forze elettromagnetiche creano anche un'azione di agitazione naturale, che assicura una temperatura uniforme e una composizione della lega omogenea nella massa fusa.

Forni a Crogiolo: Versatilità e Semplicità

Un forno a crogiolo è un design più semplice in cui un crogiolo separato contenente il metallo viene posizionato all'interno di una camera isolata. La camera viene quindi riscaldata dall'esterno, e quel calore viene trasferito attraverso la parete del crogiolo al metallo.

La fonte di calore può variare. I forni a resistenza elettrica utilizzano elementi riscaldanti simili a un forno elettrico, mentre i forni alimentati a combustibile utilizzano bruciatori a gas naturale o olio. Sono molto comuni per le fonderie più piccole e per la fusione di metalli non ferrosi come alluminio e bronzo.

Forni ad Arco Elettrico (EAF): Potenze Industriali

Per la fusione di enormi quantità di ferro e acciaio, il Forno ad Arco Elettrico (EAF) è dominante. Questi forni utilizzano enormi elettrodi di grafite per creare un arco elettrico incredibilmente energetico che colpisce la carica metallica.

L'intenso calore dell'arco — che raggiunge migliaia di gradi — fonde rapidamente rottami di acciaio e altri materiali ferrosi. Gli EAF sono la pietra angolare dei moderni "mini-aciarie" che si specializzano nel riciclo di rottami metallici in nuovi prodotti in acciaio.

Comprendere i Compromessi Critici

La scelta di un forno implica il bilanciamento di quattro fattori chiave: costo, qualità, scala e il metallo specifico che si intende fondere.

Fonte di Energia e Costo

I forni a crogiolo alimentati a combustibile hanno spesso un costo iniziale dell'attrezzatura inferiore, ma possono avere costi energetici e di manutenzione correnti più elevati. I forni a induzione e ad arco sono interamente elettrici e il loro costo operativo è legato direttamente ai prezzi dell'elettricità, ma sono generalmente più efficienti dal punto di vista energetico.

Qualità della Fusione e Contaminazione

I forni a induzione producono fusioni della massima qualità e purezza poiché il processo di riscaldamento è senza contatto. I forni alimentati a combustibile possono introdurre impurità dal processo di combustione nella massa fusa, il che potrebbe essere inaccettabile per alcune leghe ad alta specifica.

Scala di Operazione

I forni a crogiolo sono ideali per lotti da piccoli a medi, da pochi chilogrammi a qualche centinaio. I forni a induzione si scalano bene da piccole unità da laboratorio a grandi sistemi di fonderia che fondono molte tonnellate. Gli EAF operano solo su una scala industriale massiccia, fondendo spesso oltre 100 tonnellate alla volta.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere allineata con l'obiettivo principale della tua operazione di fusione.

- Se la tua priorità principale sono fusioni di alta purezza e controllo preciso della temperatura: Un forno a induzione è la scelta superiore grazie alla sua natura pulita, efficiente e auto-agitante.

- Se la tua priorità principale è la fusione di piccoli lotti o di metalli non ferrosi (es. alluminio, ottone): Un forno a crogiolo, sia a resistenza elettrica che a gas, offre il miglior equilibrio tra semplicità, costo e versatilità.

- Se la tua priorità principale è la produzione di acciaio su larga scala da rottami: Il Forno ad Arco Elettrico è lo standard industriale indiscusso per la sua potenza grezza e la capacità ad alto volume.

Comprendere queste differenze fondamentali nella tecnologia di riscaldamento è la chiave per selezionare il forno giusto per qualsiasi operazione di fusione.

Tabella Riassuntiva:

| Tipo di Forno | Metodo di Riscaldamento Primario | Ideale per Metalli | Scala Ideale | Vantaggio Chiave |

|---|---|---|---|---|

| Forno a Induzione | Induzione elettromagnetica | Ferrosi e Non Ferrosi | Dal piccolo laboratorio alla grande fonderia | Alta purezza, controllo preciso, auto-agitazione |

| Forno a Crogiolo | Resistenza esterna o alimentato a combustibile | Principalmente Non Ferrosi (es. Alluminio, Bronzo) | Lotti piccoli e medi | Semplicità, versatilità, costo iniziale inferiore |

| Forno ad Arco Elettrico (EAF) | Arco elettrico ad alta energia | Acciaio, Ferro | Scala industriale massiccia | Fusione di rottami ad alto volume, potenza grezza |

Pronto a Selezionare il Forno di Fusione Perfetto?

Scegliere la giusta tecnologia di forno è fondamentale per il successo della tua operazione di fusione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e fonderia ad alte prestazioni, inclusi forni a crogiolo e a induzione su misura per il tuo metallo specifico, purezza e requisiti di produzione.

Ti aiutiamo a ottenere:

- Fusioni di Purezza Superiore: I nostri forni a induzione garantiscono un riscaldamento pulito e senza contatto per una qualità del metallo superiore.

- Efficienza Migliorata: Trova il giusto equilibrio tra consumo energetico, costi e produttività per la tua scala.

- Supporto Esperto: Ottieni una guida sul tipo di forno migliore per la tua applicazione, dalla ricerca e sviluppo alla produzione su vasta scala.

Discutiamo il tuo progetto. Che tu stia fondendo alluminio, ottone o leghe ad alta specifica, abbiamo la soluzione.

Contatta KINTEL oggi stesso per una consulenza personalizzata e un preventivo!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo