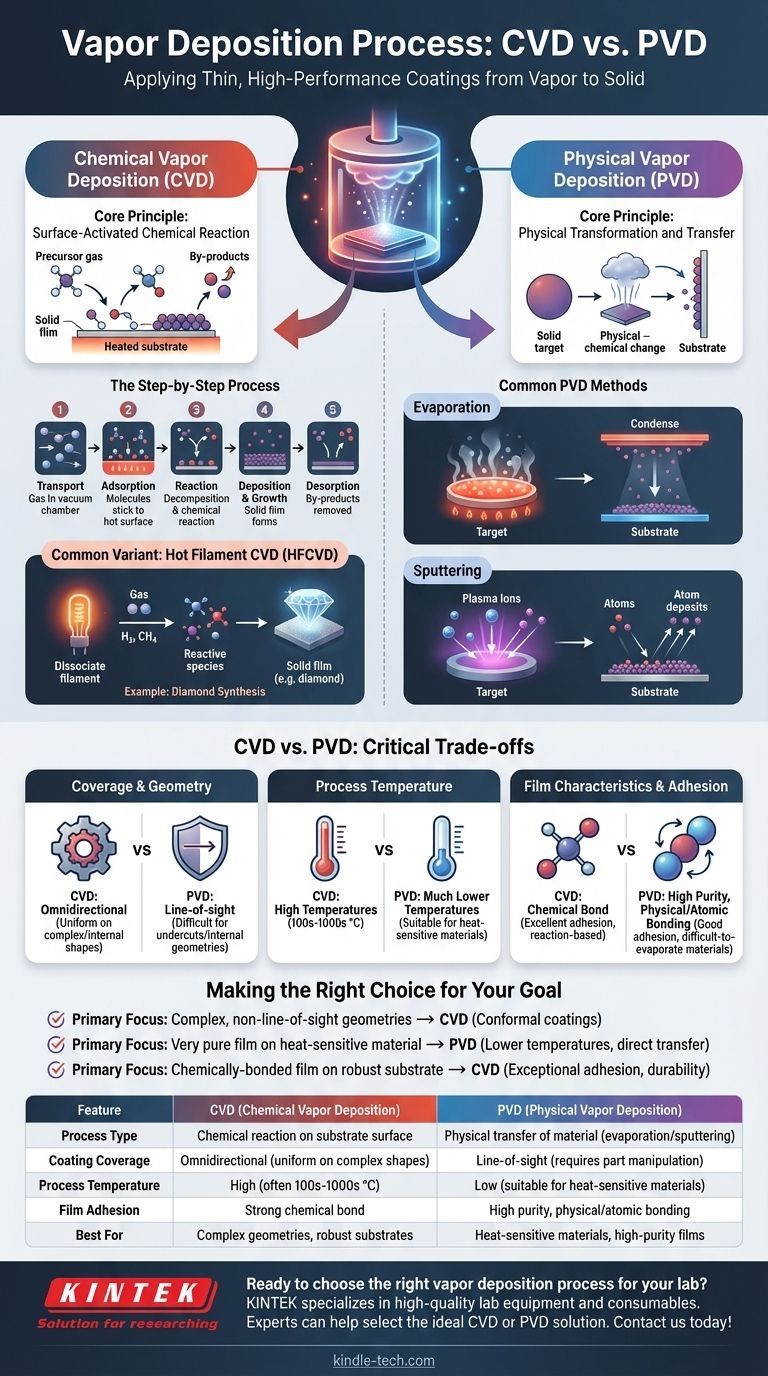

In breve, la deposizione da vapore è un gruppo di processi utilizzati per applicare un rivestimento di materiale molto sottile e ad alte prestazioni su una superficie, nota come substrato. Ciò si ottiene convertendo un materiale di rivestimento solido o liquido in vapore, trasportandolo attraverso un ambiente sottovuoto o a bassa pressione, e quindi permettendogli di condensarsi o reagire sulla superficie del substrato per formare un film solido. Le due categorie principali sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

La differenza fondamentale tra questi metodi risiede nel modo in cui il materiale viene depositato. La Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche sulla superficie del substrato per formare il film, mentre la Deposizione Fisica da Vapore (PVD) trasferisce fisicamente il materiale di rivestimento da una sorgente al substrato senza cambiamenti chimici.

Deconstructing Chemical Vapor Deposition (CVD)

La Deposizione Chimica da Vapore è un processo in cui il substrato viene esposto a uno o più precursori chimici volatili, che reagiscono e/o si decompongono sulla superficie del substrato per produrre il film sottile desiderato.

Il Principio Fondamentale: Una Reazione Chimica Attivata dalla Superficie

Nel suo cuore, la CVD è un processo di produzione chimica. Un gas precursore viene introdotto in una camera di reazione contenente il pezzo riscaldato che si desidera rivestire. Il calore fornisce l'energia necessaria per innescare una reazione chimica direttamente sulla superficie del pezzo, lasciando uno strato solido del materiale desiderato.

Il Processo Passo-Passo

Il processo CVD può essere suddiviso in diverse fasi chiave:

- Trasporto: I gas reagenti volatili (precursori) vengono immessi in una camera di reazione, tipicamente sotto vuoto.

- Adsorbimento: Le molecole di gas aderiscono alla superficie calda del substrato.

- Reazione: L'alta temperatura del substrato provoca la decomposizione o la reazione dei gas precursori tra loro, formando un nuovo materiale solido.

- Deposizione e Crescita: Questo nuovo materiale solido si lega chimicamente alla superficie del substrato, accumulandosi strato dopo strato in un film sottile e uniforme.

- Desorbimento: I sottoprodotti gassosi della reazione vengono rimossi dalla camera.

Una Variante Comune: CVD a Filamento Caldo (HFCVD)

In alcuni processi CVD, un filamento caldo (fatto di un metallo come Tungsteno o Tantalio) viene utilizzato per aiutare a scomporre i gas precursori. Ad esempio, nella sintesi del diamante, un filamento riscaldato a oltre 2000 K dissocia l'idrogeno e il metano gassoso, creando le specie altamente reattive necessarie per far crescere un film di diamante su un substrato vicino.

Comprendere la Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore descrive una varietà di metodi di deposizione sotto vuoto che utilizzano mezzi fisici – non reazioni chimiche – per produrre un film sottile.

Il Principio Fondamentale: Trasformazione e Trasferimento Fisico

Nella PVD, un materiale sorgente solido o liquido, chiamato "bersaglio", viene convertito in vapore e trasportato al substrato. Questo vapore si condensa quindi sul substrato per formare il rivestimento. Il materiale stesso non subisce un cambiamento chimico.

Metodi PVD Comuni

Due tecniche PVD dominanti sono l'evaporazione e lo sputtering.

- Evaporazione: Il materiale bersaglio viene riscaldato in una camera ad alto vuoto finché non bolle ed evapora. Questi atomi gassosi viaggiano attraverso il vuoto e si condensano sul substrato più freddo, proprio come il vapore si condensa su uno specchio freddo.

- Sputtering: Invece del calore, questo processo utilizza energia. Viene creato un plasma ad alta energia, e gli ioni di questo plasma vengono accelerati per colpire il bersaglio. L'impatto stacca fisicamente gli atomi dal materiale bersaglio, che poi viaggiano e si depositano sul substrato.

CVD vs. PVD: Comprendere i Compromessi Critici

La scelta tra CVD e PVD richiede la comprensione dei loro distinti vantaggi e limitazioni, che derivano direttamente dai loro diversi meccanismi.

Copertura e Geometria

La CVD è un processo omnidirezionale. Poiché il rivestimento si forma da un gas che fluisce attorno al pezzo, può rivestire uniformemente forme complesse, angoli acuti e persino superfici interne.

La PVD è principalmente un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire sottosquadri o geometrie interne complesse senza una sofisticata manipolazione del pezzo.

Temperatura del Processo

La CVD richiede tipicamente alte temperature (spesso centinaia o anche migliaia di gradi Celsius) per guidare le reazioni chimiche necessarie. Questo può limitare i tipi di materiali del substrato che possono essere rivestiti senza essere danneggiati o deformati.

La PVD può spesso essere eseguita a temperature molto più basse, rendendola adatta per rivestire materiali sensibili al calore come le plastiche.

Caratteristiche e Adesione del Film

La CVD forma un legame chimico tra il film e il substrato, risultando in un'eccellente adesione. Le proprietà del film sono determinate dalla chimica della reazione.

I film PVD sono noti per la loro elevata purezza, poiché il processo sposta semplicemente il materiale sorgente da un luogo all'altro. L'adesione è molto buona, sebbene si basi su un legame fisico (atomico) piuttosto che su una reazione chimica. Eccelle nel depositare materiali con punti di fusione molto elevati che sono difficili da evaporare.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dal tuo materiale, dalla geometria del tuo pezzo e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire geometrie complesse, non a linea di vista: La CVD è la scelta superiore grazie alla sua capacità di creare rivestimenti altamente uniformi (conformi).

- Se il tuo obiettivo principale è depositare un film molto puro su un materiale sensibile al calore: La PVD è spesso l'opzione migliore grazie alle sue temperature di processo più basse e al trasferimento diretto del materiale.

- Se il tuo obiettivo principale è creare un film legato chimicamente su un substrato robusto che possa resistere al calore: La CVD offre un'adesione e una durabilità eccezionali attraverso la formazione di forti legami chimici.

In definitiva, la selezione della giusta tecnica di deposizione da vapore è una questione di abbinare le capacità del processo ai tuoi specifici requisiti ingegneristici.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica sulla superficie del substrato | Trasferimento fisico di materiale (evaporazione/sputtering) |

| Copertura del Rivestimento | Omnidirezionale (uniforme su forme complesse) | A linea di vista (richiede manipolazione del pezzo) |

| Temperatura del Processo | Alta (spesso centinaia-migliaia di °C) | Bassa (adatta per materiali sensibili al calore) |

| Adesione del Film | Forte legame chimico | Elevata purezza, legame fisico/atomico |

| Ideale Per | Geometrie complesse, substrati robusti | Materiali sensibili al calore, film ad alta purezza |

Pronto a scegliere il giusto processo di deposizione da vapore per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione da vapore. Che tu abbia bisogno di sistemi CVD per rivestimenti complessi o strumenti PVD per applicazioni sensibili al calore, i nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare i tuoi risultati di ricerca e produzione.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione