In sostanza, un forno per sinterizzazione sottovuoto è un forno industriale altamente specializzato che riscalda i materiali in un ambiente a pressione controllata e bassa, anziché all'aria aperta. La sua funzione principale è fondere materiali in polvere in una massa solida ad alte temperature senza permettere loro di reagire con l'ossigeno o altri gas atmosferici. Questo processo previene la contaminazione e l'ossidazione, dando come risultato materiali con purezza, densità e caratteristiche prestazionali superiori.

Il punto cruciale è che un forno sottovuoto non riguarda solo il calore; riguarda il controllo atmosferico assoluto. Rimuovendo l'aria, si eliminano reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali avanzati che sarebbero impossibili da produrre in un forno convenzionale.

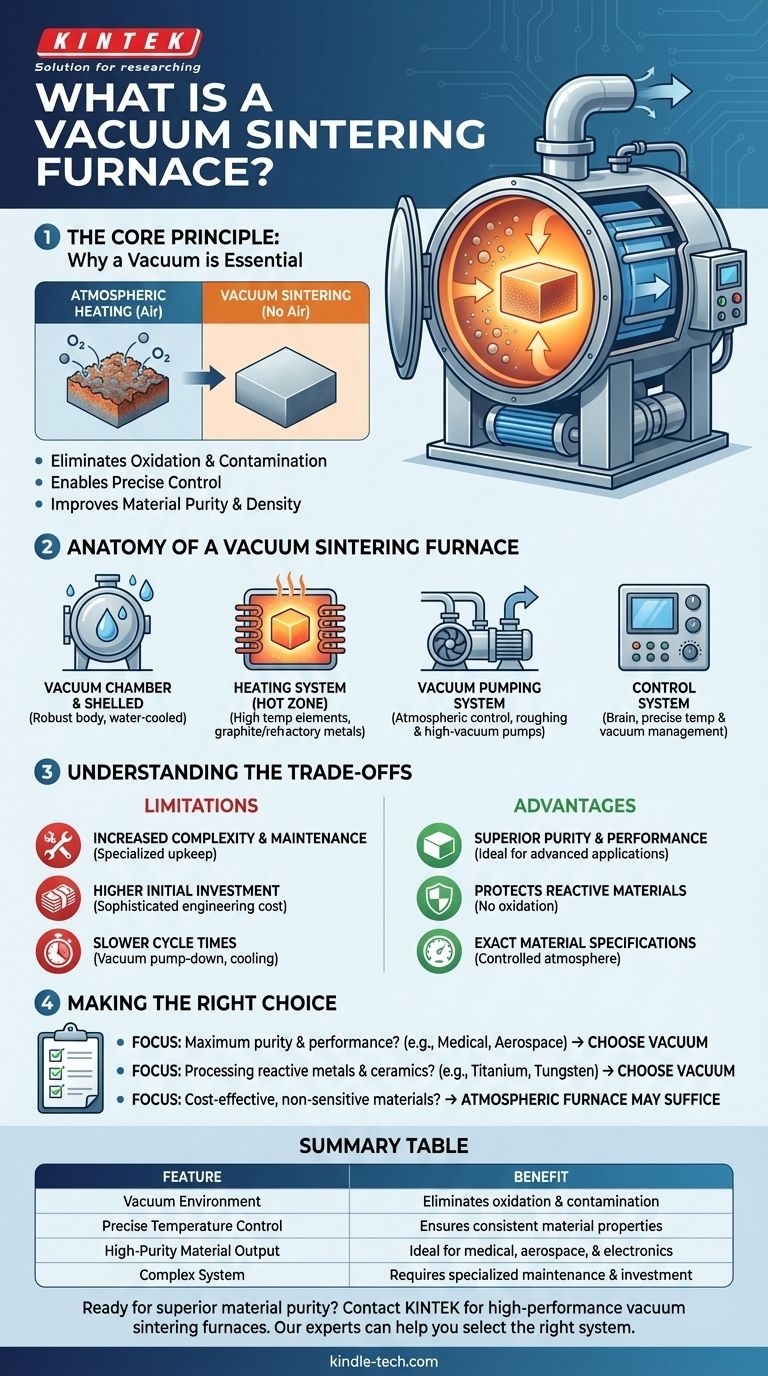

Il Principio Fondamentale: Perché il Vuoto è Essenziale

La caratteristica distintiva di questa tecnologia è il vuoto. Alle alte temperature richieste per la sinterizzazione, la maggior parte dei materiali diventa altamente reattiva. L'ambiente sottovuoto affronta direttamente questa sfida fondamentale.

Eliminazione di Ossidazione e Contaminazione

In un'atmosfera normale, il riscaldamento di un materiale fa sì che reagisca con l'ossigeno, formando uno strato di ossido. Questa ossidazione può indebolire il prodotto finale o cambiarne completamente le proprietà. Evacuando la camera, il forno rimuove virtualmente tutto l'ossigeno e gli altri gas reattivi, preservando l'integrità chimica del materiale.

Abilitare un Controllo Preciso

L'ambiente sottovuoto fornisce una base pulita e neutra. Ciò consente agli operatori di mantenere un vuoto puro o di introdurre intenzionalmente gas inerti specifici e di elevata purezza come l'argon. Questo livello di controllo è cruciale per ottenere specifiche esatte del materiale.

Miglioramento della Purezza e della Densità del Materiale

Senza l'interferenza dei gas atmosferici, le particelle di materiale possono legarsi più efficacemente. Ciò si traduce in un prodotto finale più denso, più resistente e privo dei vuoti microscopici e delle impurità che possono formarsi durante il riscaldamento atmosferico.

Anatomia di un Forno per Sinterizzazione Sottovuoto

Un forno sottovuoto è un sistema complesso in cui diversi componenti chiave lavorano in concerto per gestire temperatura e pressione con estrema precisione.

La Camera e il Rivestimento del Vuoto

Questo è il corpo sigillato e robusto del forno. È progettato per resistere sia al calore interno intenso sia alla potente pressione esterna creata dal vuoto. Un sistema di raffreddamento ad acqua è tipicamente integrato nel rivestimento per evitare il surriscaldamento.

Il Sistema di Riscaldamento (Zona Calda)

Situata all'interno della camera, la zona calda contiene gli elementi riscaldanti che generano le alte temperature richieste. Questi elementi possono essere realizzati in grafite o metalli refrattari e utilizzano metodi come la resistenza elettrica o l'induzione per riscaldare il materiale.

Il Sistema di Pompaggio del Vuoto

Questo è il cuore del controllo atmosferico del forno. È tipicamente costituito da una serie di pompe — spesso una pompa di pre-vuoto abbinata a una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) — che lavorano insieme per evacuare l'aria dalla camera e raggiungere lo stato di bassa pressione desiderato.

Il Sistema di Controllo

Il cervello del forno è un sofisticato sistema elettronico che gestisce ogni fase del processo. Controlla con precisione le velocità di riscaldamento, mantiene il materiale a una temperatura specifica (nota come "mantenimento"), controlla le velocità di raffreddamento e mantiene il livello di vuoto.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sinterizzazione sottovuoto non è la soluzione per ogni applicazione. I suoi vantaggi comportano specifici compromessi che è fondamentale comprendere.

Complessità e Manutenzione Aumentate

La combinazione di alta temperatura, alto vuoto e sistemi di controllo elettronici rende questi forni complessi. Componenti come le pompe del vuoto e le zone calde richiedono una manutenzione regolare e specializzata per garantirne il funzionamento affidabile.

Investimento Iniziale Superiore

L'ingegneria sofisticata e i materiali richiesti per costruire un forno in grado di gestire in sicurezza temperature e pressioni estreme comportano un costo iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo Più Lenti

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per evacuare la camera prima del riscaldamento e per raffreddare in sicurezza il materiale prima dello sfiato si aggiunge al tempo di ciclo complessivo, limitando potenzialmente la produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare questa tecnologia dipende interamente dal tuo materiale e dai requisiti di prestazione finali.

- Se la tua attenzione principale è la massima purezza e prestazione: Per applicazioni come impianti medici, componenti aerospaziali o elettronica avanzata, l'ambiente pulito di un forno sottovuoto è irrinunciabile.

- Se la tua attenzione principale è la lavorazione di metalli e ceramiche reattive: Materiali come titanio, tungsteno e alcune ceramiche avanzate verrebbero rovinati dall'ossidazione, rendendo il forno sottovuoto l'unica opzione praticabile.

- Se la tua attenzione principale è la produzione economica di materiali non sensibili: Per ceramiche o metalli di base che non sono danneggiati dall'esposizione all'aria, un forno atmosferico convenzionale è una scelta molto più pratica ed economica.

In definitiva, comprendere la funzione principale del forno — il controllo atmosferico preciso — è la chiave per sfruttare la sua potenza per l'innovazione dei materiali avanzati.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Ambiente Sottovuoto | Elimina ossidazione e contaminazione |

| Controllo Preciso della Temperatura | Garantisce proprietà del materiale coerenti |

| Produzione di Materiali ad Alta Purezza | Ideale per applicazioni mediche, aerospaziali ed elettroniche |

| Sistema Complesso | Richiede manutenzione specializzata e investimento |

Pronto a ottenere purezza e prestazioni superiori dei materiali? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni per sinterizzazione sottovuoto progettati per applicazioni critiche in campo medico, aerospaziale e ceramico avanzato. I nostri esperti ti aiuteranno a selezionare il sistema giusto per soddisfare le tue specifiche precise del materiale. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare i tuoi obiettivi di innovazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura