In sostanza, la tempra sottovuoto è un processo di trattamento termico ad alta purezza. Comporta il riscaldamento di un componente metallico a una temperatura specifica in un ambiente privo di ossigeno e il suo successivo rapido raffreddamento per aumentarne la durezza e la resistenza. Eseguendo il ciclo di riscaldamento sottovuoto, il processo previene reazioni superficiali come l'ossidazione, risultando in un pezzo pulito e brillante che spesso non richiede ulteriori finiture meccaniche.

Il vantaggio principale della tempra sottovuoto è la sua capacità di rinforzare un metallo senza comprometterne la superficie. Eliminando l'ossigeno, fornisce un pezzo che non è solo indurito internamente, ma che presenta anche una finitura superiore e priva di scaglie subito dopo l'uscita dal forno.

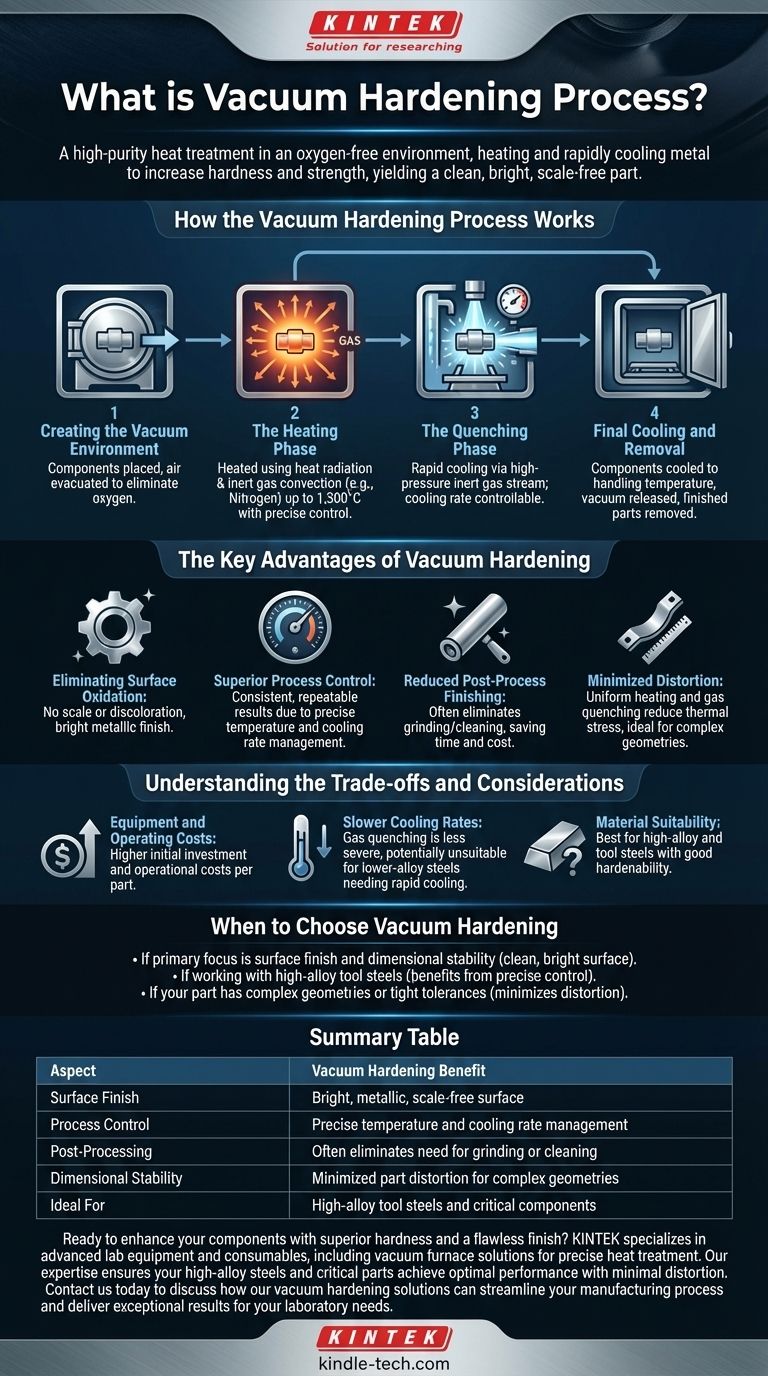

Come Funziona il Processo di Tempra Sottovuoto

Il processo è un'operazione precisa e multifase che si svolge interamente all'interno di un forno sottovuoto sigillato. Ogni fase è attentamente controllata per ottenere le proprietà del materiale desiderate.

Creazione dell'Ambiente Sottovuoto

Il primo passo consiste nel collocare i componenti nel forno ed evacuare l'aria. Questa evacuazione crea un vuoto, eliminando l'ossigeno e altri gas atmosferici che potrebbero reagire con il metallo ad alte temperature.

La Fase di Riscaldamento

Una volta stabilito il vuoto, il materiale viene riscaldato. Ciò avviene utilizzando una combinazione di irraggiamento termico e riscaldamento a convezione con un gas inerte, come l'azoto. Le temperature possono raggiungere i 1.300°C e i moderni controlli del forno consentono una gestione della temperatura estremamente precisa e uniforme.

La Fase di Tempra (Quenching)

Per ottenere la durezza, il componente riscaldato deve essere raffreddato rapidamente in un processo chiamato tempra (quenching). Nella tempra sottovuoto, ciò si ottiene utilizzando un flusso ad alta pressione di gas inerte, tipicamente azoto. La velocità di raffreddamento può essere controllata con precisione regolando la pressione e il flusso del gas.

Raffreddamento Finale e Rimozione

Dopo la tempra rapida, i componenti vengono raffreddati alla temperatura di manipolazione, il vuoto viene rilasciato e le parti finite vengono rimosse dal forno.

I Vantaggi Chiave della Tempra Sottovuoto

Scegliere la tempra sottovuoto rispetto ad altri metodi offre diversi vantaggi distinti relativi alla qualità, alla consistenza e all'integrità finale del pezzo.

Eliminazione dell'Ossidazione Superficiale

Il vantaggio principale è la prevenzione dell'ossidazione. In assenza di ossigeno, la superficie del metallo non forma scaglie o scolorimenti, risultando in una finitura metallica brillante.

Controllo Superiore del Processo

I forni sottovuoto offrono un controllo eccezionale sia sulla temperatura che sulle velocità di raffreddamento. Questa precisione assicura che la tempra sia costante e ripetibile su un intero lotto di pezzi, portando a risultati affidabili e prevedibili.

Riduzione della Finitura Post-Processo

Poiché i pezzi escono dal forno puliti e brillanti, la necessità di operazioni secondarie come la rettifica, la sabbiatura o la pulizia chimica viene spesso completamente eliminata. Ciò consente di risparmiare tempo e costi significativi nel flusso di lavoro di produzione.

Distorsione Minima

Il riscaldamento controllato e uniforme e la tempra a gas intrinseci al processo sottovuoto minimizzano lo stress termico applicato al componente. Ciò comporta una minore distorsione, aspetto particolarmente critico per pezzi con geometrie complesse o tolleranze dimensionali ristrette.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tempra sottovuoto è un processo specializzato con considerazioni specifiche.

Costi delle Attrezzature e Operativi

I forni sottovuoto sono apparecchiature sofisticate e costose. Questo investimento iniziale e i costi operativi fanno sì che il processo sia tipicamente più costoso per pezzo rispetto alla tempra in atmosfera convenzionale.

Velocità di Raffreddamento Più Lente

La tempra a gas, sebbene altamente controllabile, è generalmente meno severa rispetto alla tempra in un mezzo liquido come olio o acqua. Ciò significa che potrebbe non essere adatta per alcuni acciai a bassa lega che richiedono una velocità di raffreddamento estremamente rapida per raggiungere la piena durezza.

Idoneità del Materiale

Il processo è più adatto per acciai legati e per utensili ad alto tenore di lega che possiedono una buona "temprabilità", ovvero la capacità di indurirsi durante un processo di raffreddamento più lento. I materiali che richiedono una tempra molto aggressiva potrebbero non essere candidati ideali per questo metodo.

Quando Scegliere la Tempra Sottovuoto

La scelta del materiale e i requisiti finali del pezzo determineranno se la tempra sottovuoto è l'approccio giusto.

- Se la vostra attenzione principale è la finitura superficiale e la stabilità dimensionale: La tempra sottovuoto è ideale per i pezzi in cui una superficie pulita e brillante è fondamentale, eliminando la necessità di lavorazioni meccaniche post-trattamento termico.

- Se lavorate con acciai per utensili ad alto tenore di lega: Questi materiali beneficiano notevolmente del controllo preciso della temperatura e del raffreddamento di un forno sottovuoto, garantendo risultati di tempra coerenti e prevedibili.

- Se il vostro pezzo presenta geometrie complesse o tolleranze ristrette: Il riscaldamento uniforme e la tempra a gas controllata minimizzano la distorsione rispetto ai metodi di tempra liquida più aggressivi.

In definitiva, la tempra sottovuoto è la scelta principale quando l'integrità finale della superficie di un componente è importante tanto quanto la sua durezza interna.

Tabella Riassuntiva:

| Aspetto | Vantaggio della Tempra Sottovuoto |

|---|---|

| Finitura Superficiale | Superficie brillante, metallica, priva di scaglie |

| Controllo del Processo | Gestione precisa della temperatura e della velocità di raffreddamento |

| Post-Lavorazione | Spesso elimina la necessità di rettifica o pulizia |

| Stabilità Dimensionale | Distorsione minima del pezzo per geometrie complesse |

| Ideale Per | Acciai per utensili ad alto tenore di lega e componenti critici |

Pronti a migliorare i vostri componenti con una durezza superiore e una finitura impeccabile? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni per forni sottovuoto per trattamenti termici precisi. La nostra esperienza assicura che i vostri acciai per utensili ad alto tenore di lega e i componenti critici raggiungano prestazioni ottimali con una distorsione minima. Contattateci oggi stesso per discutere come le nostre soluzioni di tempra sottovuoto possono ottimizzare il vostro processo di produzione e fornire risultati eccezionali per le vostre esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la funzione principale di un forno ad arco sotto vuoto con elettrodo in tungsteno? Ottenere la fusione di leghe ad alta purezza

- Quali sono i tipi di metallo d'apporto nella brasatura? Scegli la lega giusta per un giunto forte e durevole

- Quali sono le emissioni della pirolisi dei rifiuti? Una guida alla trasformazione più pulita dei rifiuti

- Qual è la differenza tra un forno di calcinazione e un forno di sinterizzazione? Una guida agli obiettivi della lavorazione termica

- Cos'è il processo di tempra (hardening) in parole semplici? Una guida per aumentare la durezza e la resistenza dei metalli

- Quali sono i 5 metodi di carburazione? Una guida alla scelta del giusto processo di cementazione

- Qual è la funzione di un forno di essiccazione sottovuoto nel recupero dei catalizzatori? Massimizzare la durata del ciclo e mantenere i siti attivi

- Quale ruolo svolge un forno industriale ad alta temperatura nella sinterizzazione e nella lisciviazione della scheelite? Ottimizzare l'estrazione