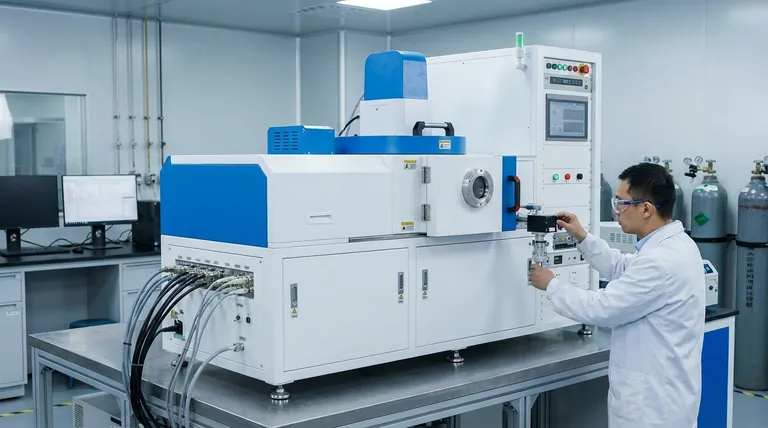

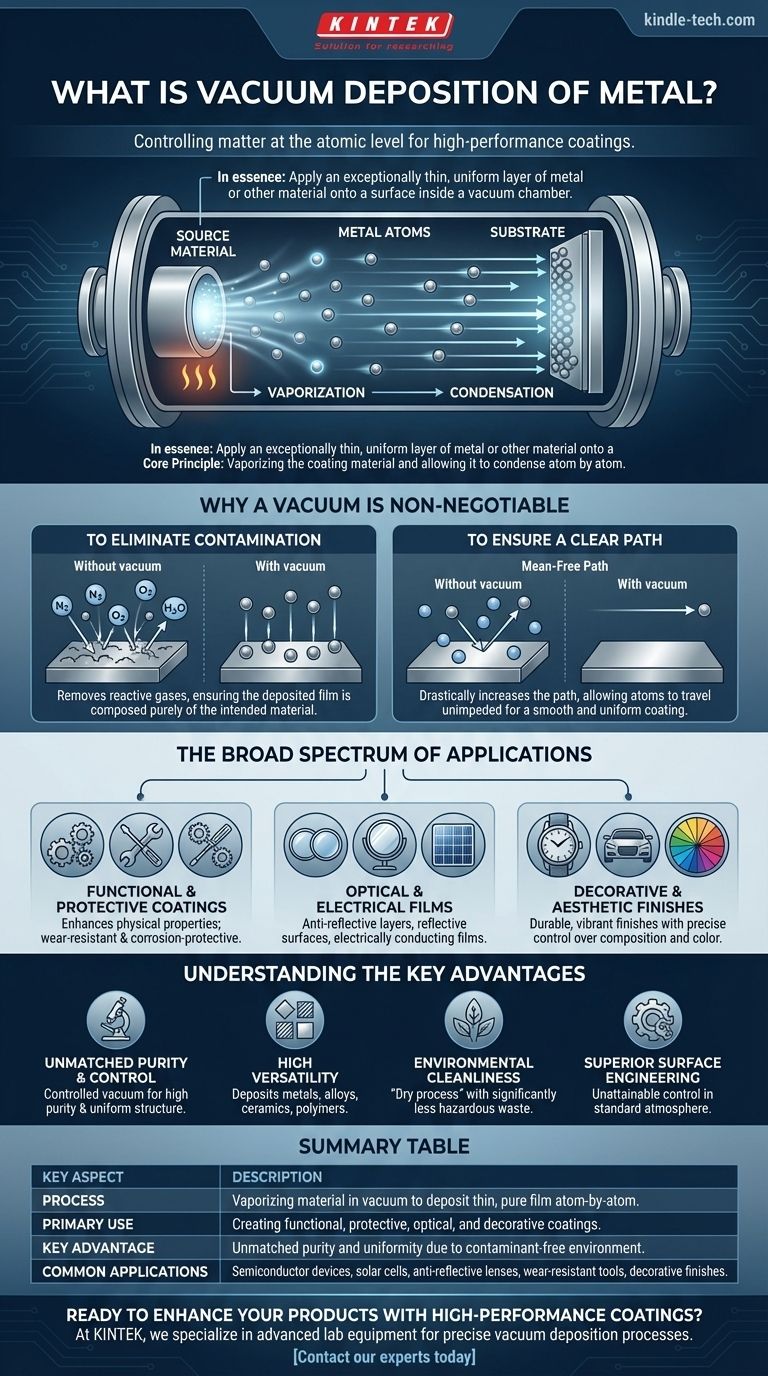

In sostanza, la deposizione sotto vuoto è una famiglia di processi di produzione ad alta tecnologia utilizzati per applicare uno strato eccezionalmente sottile e uniforme di metallo o altro materiale su una superficie. Il tutto avviene all'interno di una camera a vuoto da cui è stata rimossa l'aria. Il principio fondamentale consiste nel vaporizzare il materiale di rivestimento e consentirgli di condensarsi atomo per atomo sull'oggetto bersaglio, formando un film ad alte prestazioni.

L'intuizione fondamentale è che la deposizione sotto vuoto non riguarda solo il rivestimento di un oggetto; riguarda il controllo della materia a livello atomico. Rimuovendo aria e altri gas, il processo elimina la contaminazione e assicura che gli atomi metallici vaporizzati viaggino in linea retta, ottenendo film più puri, densi e uniformi di quanto qualsiasi metodo di rivestimento convenzionale possa raggiungere.

Perché il vuoto è irrinunciabile

L'uso del vuoto è la caratteristica distintiva di questo processo e assolve a due scopi fondamentali impossibili da raggiungere in un'atmosfera normale.

Per eliminare la contaminazione

In un ambiente standard, le superfici sono costantemente bombardate da molecole d'aria, principalmente azoto, ossigeno e vapore acqueo.

Se si tentasse di depositare un metallo altamente reattivo all'aria aperta, questo si ossiderebbe istantaneamente o formerebbe altri composti, creando un film impuro e debole. Il vuoto rimuove questi gas reattivi, assicurando che il film depositato sia composto puramente dal materiale previsto.

Per garantire un percorso libero

A pressione atmosferica, un atomo vaporizzato può percorrere solo una distanza minima prima di collidere con una molecola d'aria. Questo è noto come breve "cammino libero medio".

La creazione di un vuoto aumenta drasticamente questo percorso, consentendo agli atomi metallici vaporizzati di viaggiare direttamente dalla sorgente al substrato bersaglio senza interferenze. Questo viaggio senza ostacoli è essenziale per costruire un rivestimento liscio e uniforme.

L'ampio spettro di applicazioni

La precisione della deposizione sotto vuoto la rende indispensabile per creare rivestimenti specializzati in numerosi settori in cui le prestazioni sono fondamentali.

Rivestimenti funzionali e protettivi

L'uso più comune è quello di migliorare le proprietà fisiche di un substrato. Ciò include la creazione di rivestimenti estremamente duri e resistenti all'usura per utensili da taglio o parti di motori.

È ampiamente utilizzato anche per rivestimenti anticorrosione, sostituendo processi meno ecologici come la galvanica al cadmio o al cromo.

Film ottici ed elettrici

La deposizione sotto vuoto viene utilizzata per creare rivestimenti ottici altamente specializzati sulle lenti, come gli strati antiriflesso. È anche il metodo principale per produrre le superfici riflettenti sugli specchi e per creare i sottili film elettricamente conduttivi utilizzati nei dispositivi a semiconduttore e nelle celle solari.

Finiture decorative ed estetiche

Controllando con precisione la composizione del film, è possibile ottenere una vasta gamma di finiture decorative durevoli e brillanti.

Processi ibridi possono depositare materiali come il carbonitruro di titanio, producendo uno spettro di colori dall'oro al viola al nero per applicazioni su orologi, utensili e finiture automobilistiche.

Comprendere i vantaggi chiave

Scegliere la deposizione sotto vuoto rispetto ad altri metodi è una decisione guidata dalla necessità di qualità, prestazioni e responsabilità ambientale.

Purezza e controllo ineguagliabili

Poiché il processo avviene in un vuoto controllato, i film risultanti hanno una purezza eccezionalmente elevata e una struttura uniforme. Questo livello di controllo è ciò che consente la creazione di dispositivi elettronici e ottici ad alte prestazioni.

Elevata versatilità

La tecnica può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e persino alcuni polimeri, su una gamma altrettanto ampia di substrati.

Pulizia ambientale

La deposizione sotto vuoto è considerata un "processo a secco". Produce significativamente meno rifiuti pericolosi rispetto ai processi chimici a umido come la galvanica, rendendola una scelta più ecologicamente valida. Questo è spesso un fattore importante nella sua adozione.

Fare la scelta giusta per il tuo obiettivo

Considera la deposizione sotto vuoto quando le proprietà superficiali del tuo componente sono importanti quanto il suo materiale di base.

- Se la tua attenzione principale è sulle alte prestazioni: Utilizza la deposizione sotto vuoto per applicazioni come semiconduttori, lenti ottiche o componenti aerospaziali dove la purezza e l'uniformità del film sono fondamentali.

- Se la tua attenzione principale è sulla durabilità: Questo è il processo ideale per creare rivestimenti resistenti all'usura su utensili e macchinari o per applicare una robusta protezione contro la corrosione.

- Se la tua attenzione principale è l'estetica con la funzionalità: Scegli questo metodo per creare rivestimenti decorativi brillanti e resistenti che superano le vernici o le placcature tradizionali.

- Se la tua attenzione principale è la conformità ambientale: La deposizione sotto vuoto fornisce una potente alternativa ai metodi di placcatura tradizionali che coinvolgono sostanze chimiche pericolose.

In definitiva, la deposizione sotto vuoto fornisce un livello di controllo sull'ingegneria delle superfici che è semplicemente irraggiungibile in un'atmosfera standard.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Vaporizzazione di un materiale sotto vuoto per depositare un film sottile e puro atomo per atomo su un substrato. |

| Uso principale | Creazione di rivestimenti funzionali, protettivi, ottici e decorativi. |

| Vantaggio chiave | Purezza e uniformità ineguagliabili grazie all'ambiente sottovuoto privo di contaminanti. |

| Applicazioni comuni | Dispositivi a semiconduttore, celle solari, lenti antiriflesso, utensili resistenti all'usura, finiture decorative. |

Pronto a migliorare i tuoi prodotti con rivestimenti ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per precisi processi di deposizione sotto vuoto. Sia che tu stia sviluppando elettronica all'avanguardia, componenti industriali durevoli o sistemi ottici di alta qualità, le nostre soluzioni garantiscono la purezza e l'uniformità richieste dalle tue applicazioni.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature per la deposizione sotto vuoto possono aiutarti a ottenere risultati superiori nell'ingegneria delle superfici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni