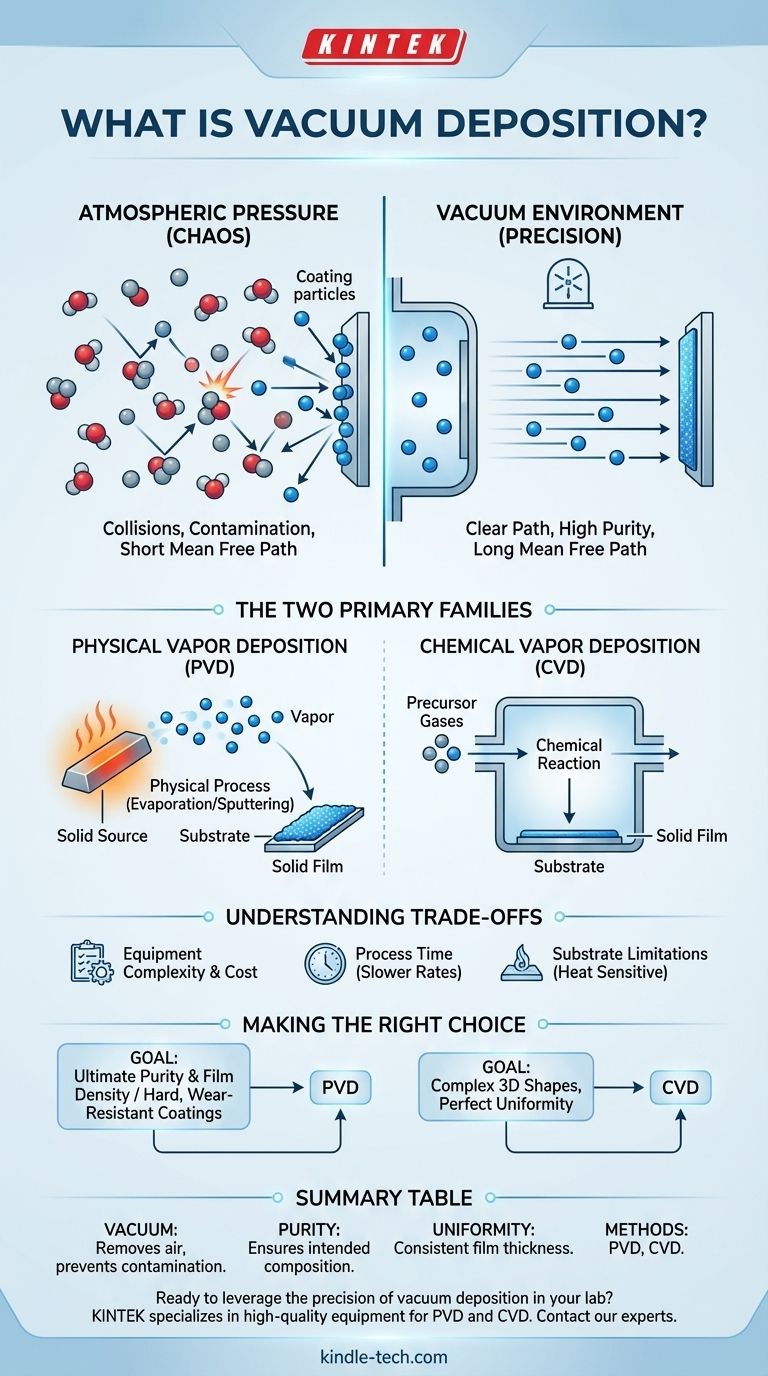

Nella sua essenza, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare film di materiale estremamente sottili su una superficie, atomo per atomo. L'intera operazione si svolge all'interno di una camera in cui l'aria è stata rimossa per creare un vuoto, garantendo che il rivestimento venga applicato con eccezionale precisione e purezza.

L'intuizione fondamentale non è il processo di deposizione in sé, ma il ruolo del vuoto. Il vuoto crea un ambiente incontaminato e senza ostacoli, consentendo alle particelle di rivestimento di viaggiare direttamente verso la superficie bersaglio, risultando in un film fondamentalmente più puro e uniforme di quanto sia possibile all'aria aperta.

Perché il vuoto è essenziale per rivestimenti di alta qualità

Per comprendere la deposizione sotto vuoto, è necessario prima comprendere il problema che risolve: l'interferenza dell'aria che ci circonda. L'atmosfera è un mare denso di molecole di gas che collidono con tutto, introducendo contaminazione e caos su scala atomica.

Eliminare le collisioni e creare un percorso libero

A pressione atmosferica normale, il percorso di una particella vaporizzata è incredibilmente breve, spesso inferiore a un millimetro prima che collida con una molecola d'aria. Ciò impedisce al materiale di rivestimento di raggiungere efficacemente il suo bersaglio.

Creare un vuoto riduce drasticamente la densità di questi atomi interferenti. Ciò aumenta il cammino libero medio, che è la distanza media che una particella può percorrere prima di una collisione. In un vuoto spinto, questo percorso può estendersi per molti metri, consentendo agli atomi di rivestimento di viaggiare in linea retta dalla loro sorgente direttamente al substrato.

Garantire una purezza senza pari

L'aria contiene gas reattivi, principalmente ossigeno e vapore acqueo. Se questi gas sono presenti durante il processo di deposizione, reagiranno con il materiale di rivestimento e verranno incorporati nel film come impurità.

Questa contaminazione può degradare le proprietà elettriche, ottiche o meccaniche del film. Il vuoto rimuove questi atomi di gas indesiderati, garantendo che la composizione chimica del rivestimento finale sia esattamente quella prevista.

Abilitare il processo di vaporizzazione

Molte delle tecniche utilizzate per trasformare un materiale solido in vapore possono funzionare solo sottovuoto. Esporre un materiale surriscaldato all'atmosfera provocherebbe la sua immediata ossidazione o combustione, impedendo la creazione del flusso di vapore puro necessario per il processo di rivestimento.

Le due famiglie principali di deposizione sotto vuoto

Sebbene esistano molte tecniche specifiche, esse rientrano generalmente in due categorie principali definite dal modo in cui il materiale viene trasportato sulla superficie.

Deposizione Fisica da Vapore (PVD)

Nella PVD, il materiale di rivestimento inizia come solido. Viene utilizzato un processo fisico, come riscaldarlo fino a farlo evaporare o bombardarlo con ioni (sputtering), per convertirlo in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, formando un film solido.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il processo è chimico piuttosto che fisico. Uno o più gas precursori volatili vengono introdotti nella camera a vuoto. Questi gas quindi reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato. Il vuoto consente un controllo preciso sulla pressione e sulla purezza di questi gas reagenti.

Comprendere i compromessi

Sebbene la deposizione sotto vuoto offra un controllo e una qualità superiori, comporta considerazioni pratiche che è importante riconoscere.

Complessità e costo delle apparecchiature

Creare e mantenere un ambiente ad alto vuoto richiede apparecchiature sofisticate e spesso costose, comprese camere, pompe e manometri specializzati. Ciò rappresenta un investimento di capitale significativo rispetto ai metodi di rivestimento atmosferico.

Tempo di processo

Raggiungere un vuoto spinto può richiedere tempo e le velocità di deposizione per costruire film più spessi possono essere relativamente lente. Ciò rende il processo meno adatto per applicazioni in cui la velocità è più critica della precisione a livello atomico.

Limitazioni del substrato

Molti processi di deposizione sotto vuoto generano un calore significativo. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché alcune plastiche o altri substrati sensibili potrebbero non essere in grado di resistere alle temperature di processo senza deformarsi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la deposizione sotto vuoto e quale metodo specifico scegliere dipende interamente dal risultato desiderato per il prodotto finale.

- Se la tua attenzione principale è la massima purezza e densità del film: un processo PVD in un ambiente ad alto vuoto è spesso la scelta migliore, poiché trasporta fisicamente il materiale sorgente con la minima possibilità di contaminazione.

- Se la tua attenzione principale è rivestire forme 3D complesse con uniformità perfetta: un processo CVD a bassa pressione (LPCVD) è spesso superiore, poiché i gas precursori possono fluire e reagire su tutte le superfici di una parte intricata.

- Se la tua attenzione principale è creare rivestimenti duri e resistenti all'usura per gli utensili: le tecniche PVD come lo sputtering sono lo standard del settore per la loro durata e forte adesione.

In definitiva, sfruttare un ambiente a vuoto fornisce un livello di controllo senza pari, trasformando la natura caotica degli atomi nell'arte precisa dell'ingegneria dei film sottili.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante nella deposizione sotto vuoto |

|---|---|

| Ambiente a vuoto | Rimuove le molecole d'aria per prevenire contaminazioni e collisioni. |

| Purezza | Garantisce che la composizione chimica del rivestimento sia esattamente quella prevista. |

| Uniformità | Permette agli atomi di viaggiare in linea retta, creando un film coerente. |

| Metodi principali | Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). |

Pronto a sfruttare la precisione della deposizione sotto vuoto nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi di rivestimento avanzati come PVD e CVD. Sia che tu stia sviluppando elettronica di prossima generazione, rivestimenti durevoli per utensili o film ottici specializzati, le nostre soluzioni garantiscono la purezza e il controllo richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze specifiche di laboratorio e aiutarti a ottenere risultati superiori nei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni