In sostanza, il trattamento termico dell'acciaio coinvolge due componenti principali: un forno specializzato per un controllo preciso della temperatura e un'atmosfera o un mezzo di tempra attentamente gestito per dirigere la trasformazione dell'acciaio. Il forno fornisce l'energia termica necessaria, mentre l'ambiente circostante — che si tratti di gas specifici, liquidi o persino di un vuoto — controlla le reazioni chimiche e la velocità di raffreddamento che definiscono in ultima analisi le proprietà finali dell'acciaio.

L'intuizione cruciale è che il trattamento termico non consiste semplicemente nel riscaldare e raffreddare l'acciaio. È un processo altamente controllato di manipolazione della struttura cristallina interna dell'acciaio attraverso cicli termici precisi e ambienti chimici per ottenere risultati specifici e prevedibili come maggiore durezza, morbidezza o durabilità.

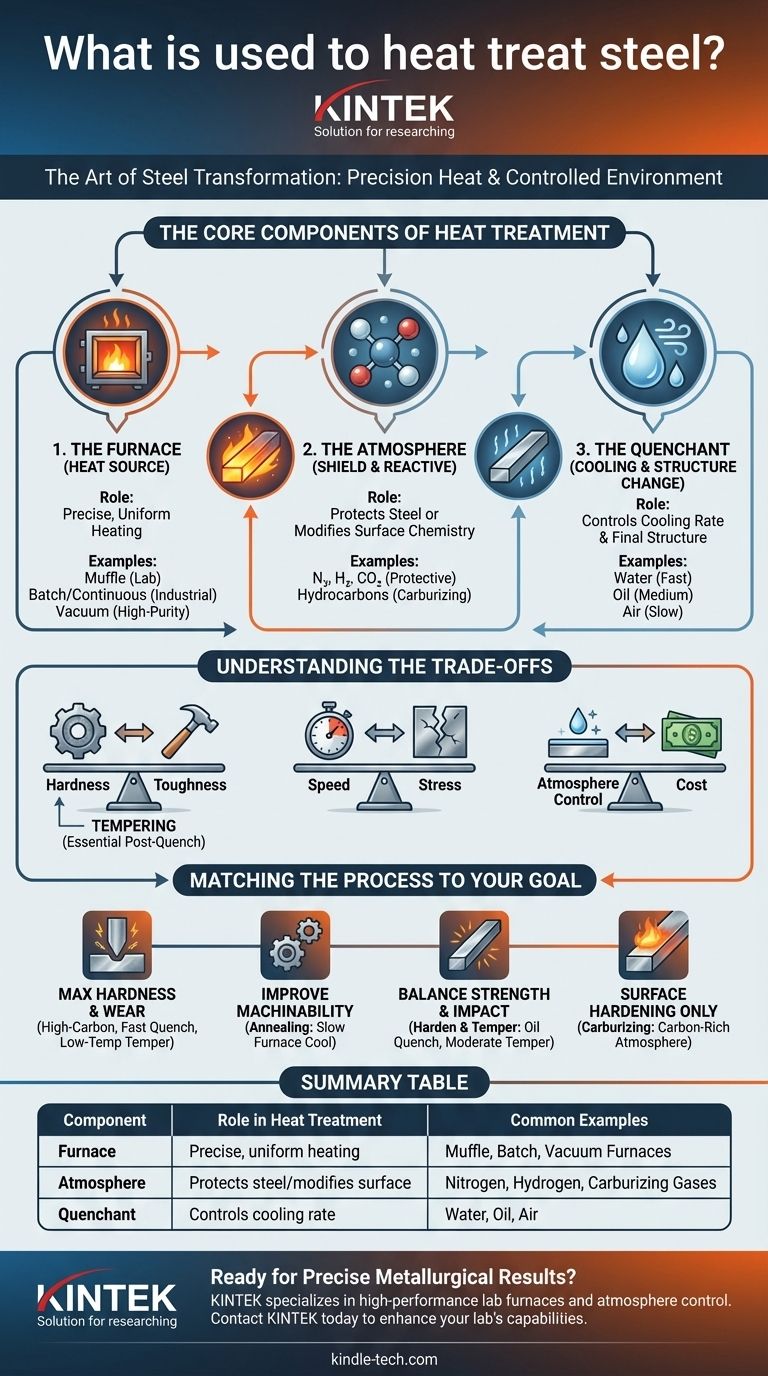

I componenti fondamentali del trattamento termico

Per comprendere il processo, dobbiamo esaminare i tre elementi critici utilizzati per trasformare l'acciaio: la fonte di calore, l'atmosfera protettiva e il mezzo di raffreddamento. Ognuno svolge un ruolo distinto nel risultato finale.

Il Forno: La fonte di calore

Il forno è il cuore dell'operazione, responsabile di portare l'acciaio a una temperatura specifica e mantenerlo uniformemente a quella temperatura. Il tipo di forno dipende dalla scala e dall'obiettivo del processo.

Un tipo comune per il lavoro di laboratorio o per piccole parti è il forno a muffola. Questo design isola l'acciaio dalla fiamma diretta, consentendo un riscaldamento pulito e un migliore controllo sull'ambiente immediato.

Per applicazioni industriali più grandi, vengono utilizzati forni a lotti (come forni a scatola o a pozzo) o forni continui (dove le parti si muovono su un nastro trasportatore) per la produzione ad alto volume. I forni a vuoto rappresentano un'opzione di elevata purezza, rimuovendo tutti i gas atmosferici per prevenire reazioni superficiali.

L'Atmosfera: Lo scudo protettivo e reattivo

Riscaldare l'acciaio a temperature elevate (spesso superiori a 1.500 °F / 815 °C) lo rende altamente reattivo con l'ossigeno presente nell'aria, causando formazione di scaglie e decarbonizzazione indesiderate. Per prevenire ciò, viene utilizzata un'atmosfera controllata.

I gas menzionati — azoto, idrogeno e anidride carbonica — sono i mattoni costitutivi di queste atmosfere. L'azoto è spesso utilizzato come gas base inerte per spostare l'ossigeno.

In alcuni casi, l'atmosfera è intenzionalmente reattiva. Gli idrocarburi (come metano o propano) vengono introdotti in un processo chiamato carburazione per diffondere carbonio sulla superficie dell'acciaio a basso tenore di carbonio, creando un rivestimento esterno duro e resistente all'usura.

L'Agente di Tempra: Il catalizzatore per il cambiamento strutturale

La velocità con cui l'acciaio viene raffreddato dalla sua temperatura di trattamento è importante quanto il riscaldamento stesso. Questo rapido raffreddamento, noto come tempra, blocca la struttura interna dell'acciaio in uno stato duro chiamato martensite.

I comuni mezzi di tempra, o agenti di tempra, includono acqua, salamoia (acqua salata), vari oli e persino aria. La scelta dell'agente di tempra determina la velocità di raffreddamento. L'acqua fornisce una tempra molto rapida e severa, mentre l'olio è più lento e meno aggressivo.

Comprendere i compromessi

La scelta delle attrezzature e dei parametri di processo è un atto di bilanciamento. Ogni decisione comporta un compromesso tra le proprietà desiderate, il costo e i rischi potenziali.

Durezza contro Tenacità

Il compromesso fondamentale nel trattamento termico è tra durezza e tenacità. Un processo che crea una durezza estrema (come una rapida tempra in acqua) tende anche a rendere l'acciaio fragile e suscettibile a cricche.

Questo è il motivo per cui un processo secondario chiamato rinvenimento viene quasi sempre eseguito dopo l'indurimento. Il rinvenimento comporta il riscaldamento dell'acciaio a una temperatura molto più bassa per alleviare lo stress e sacrificare una piccola quantità di durezza in cambio di un significativo aumento della tenacità.

Velocità contro Stress

La velocità della tempra è direttamente correlata alla quantità di stress interno indotto nel pezzo. Una tempra più veloce crea maggiore durezza ma anche maggiore stress.

L'utilizzo di un agente di tempra più lento come l'olio può ridurre il rischio di distorsione o cricche, specialmente in forme complesse o acciai ad alto tenore di carbonio, ma potrebbe non raggiungere la massima durezza possibile assoluta.

Controllo dell'atmosfera contro Costo

L'utilizzo di un'atmosfera controllata sofisticata o di un forno a vuoto produce risultati superiori, con pezzi puliti e privi di scaglie che richiedono meno finitura post-trattamento.

Tuttavia, queste attrezzature sono significativamente più costose da acquistare e utilizzare rispetto a un semplice forno ad aria. Per le applicazioni in cui la finitura superficiale non è critica, il riscaldamento all'aria può essere una scelta più economica, accettando che si verifichi una certa formazione di scaglie superficiali.

Abbinare il processo al tuo obiettivo

Il metodo di trattamento termico corretto dipende interamente da ciò che devi ottenere dall'acciaio.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza un acciaio ad alto tenore di carbonio, riscaldalo alla sua temperatura critica e tempralo rapidamente in acqua o salamoia, seguito da un rinvenimento a bassa temperatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità meccanica: Utilizza un processo di ricottura, che prevede il riscaldamento dell'acciaio e il successivo raffreddamento molto lento all'interno del forno per renderlo il più morbido possibile.

- Se il tuo obiettivo principale è bilanciare resistenza e resistenza agli urti: Utilizza un processo standard di tempra e rinvenimento, temprando in un mezzo come l'olio e quindi rinvenendo a temperatura moderata per ottenere una struttura tenace e durevole.

- Se il tuo obiettivo principale è indurire solo la superficie: Utilizza un processo di cementazione come la carburazione, che utilizza un'atmosfera ricca di carbonio per creare un guscio duro su un nucleo più morbido e tenace.

In definitiva, gli strumenti del trattamento termico vengono scelti per guidare con precisione l'acciaio verso il suo scopo previsto.

Tabella riassuntiva:

| Componente | Ruolo nel trattamento termico | Esempi comuni |

|---|---|---|

| Forno | Fornisce un riscaldamento preciso e uniforme | Forni a muffola, a lotti, a vuoto |

| Atmosfera | Protegge l'acciaio o modifica la chimica superficiale | Azoto, Idrogeno, Gas di carburazione |

| Agente di Tempra | Controlla la velocità di raffreddamento per fissare la struttura finale | Acqua, Olio, Aria |

Pronto a ottenere risultati metallurgici precisi nel tuo laboratorio? Le attrezzature per il trattamento termico corrette sono fondamentali per il successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, sistemi di controllo dell'atmosfera e materiali di consumo su misura per le applicazioni di laboratorio. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per processi come ricottura, tempra o rinvenimento. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di trattamento dell'acciaio e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo