Nella sua essenza, l'evaporazione termica è un metodo semplice per creare uno strato ultrasottile di materiale su una superficie. Questa tecnica, nota anche come evaporazione resistiva, comporta il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su una superficie target più fredda, nota come substrato, formando un film sottile uniforme.

Il punto chiave da ricordare è che l'evaporazione termica è un processo di deposizione a linea di vista governato da un principio semplice: si riscalda un materiale in un vuoto finché non diventa un gas, che poi si solidifica su un target. Il successo dipende dal controllo preciso della temperatura, del livello di vuoto e della geometria per ottenere le caratteristiche del film desiderate.

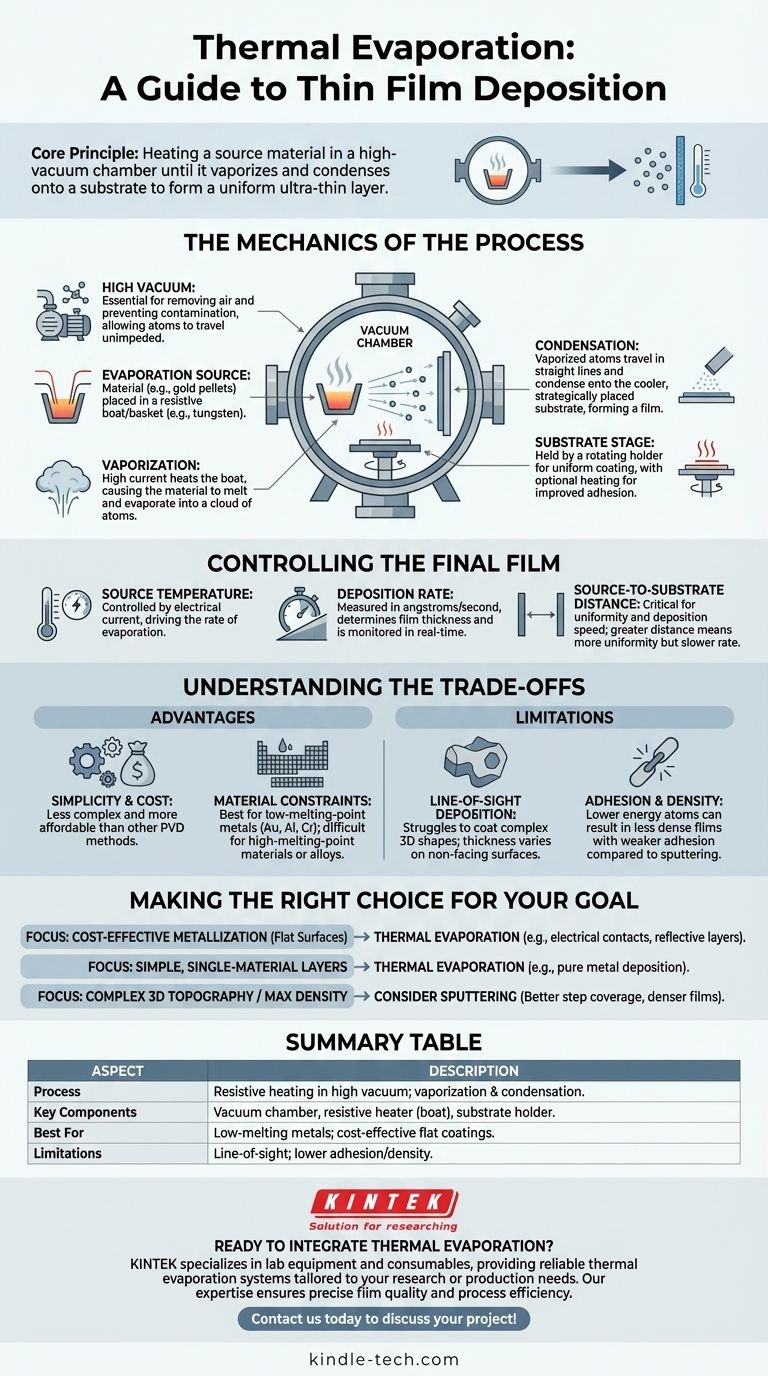

La Meccanica del Processo

Per comprendere veramente l'evaporazione termica, dobbiamo analizzare i suoi componenti principali e la sua sequenza. L'intero processo si svolge all'interno di una camera a vuoto sigillata per garantire la purezza e la qualità del film finale.

Il Ruolo Critico del Vuoto

Il processo deve avvenire in alto vuoto per due ragioni principali. In primo luogo, rimuove le molecole d'aria che altrimenti colliderebbero con gli atomi del materiale vaporizzato, disperdendoli e impedendo loro di raggiungere il substrato.

In secondo luogo, il vuoto elimina reazioni chimiche indesiderate, come l'ossidazione, che contaminerebbero il film e ne altererebbero le proprietà.

La Sorgente di Evaporazione

Il materiale sorgente, spesso sotto forma di pellet o filo, viene posto in un contenitore comunemente chiamato "barchetta" o "cestello". Questa barchetta è realizzata in un materiale con un punto di fusione molto elevato, come il tungsteno o il molibdeno.

Questo contenitore agisce come un riscaldatore resistivo. Una corrente elettrica elevata viene fatta passare attraverso di esso, facendolo brillare e riscaldare intensamente, trasferendo quell'energia termica al materiale sorgente.

Da Solido a Vapore a Film

All'aumentare della corrente, la temperatura della barchetta aumenta drasticamente, facendo prima fondere e poi evaporare il materiale sorgente, rilasciando una nuvola di atomi o molecole.

Queste particelle vaporizzate viaggiano in linee rette lontano dalla sorgente. Quando colpiscono il substrato più freddo—che è strategicamente posizionato sopra la sorgente—si raffreddano rapidamente e si condensano, accumulandosi strato dopo strato per formare un film sottile solido.

Il Supporto del Substrato

Il substrato è tenuto in posizione da un supporto specializzato. Questo supporto può spesso essere ruotato per garantire che il vapore ricopra il substrato uniformemente su tutta la sua superficie.

In alcune applicazioni, il supporto del substrato è anche riscaldato. Ciò conferisce agli atomi che si condensano più energia superficiale, il che può migliorare l'adesione e la struttura cristallina del film.

Controllo del Film Finale

Lo spessore e la qualità finali del film depositato non sono lasciati al caso. Sono controllati manipolando diverse variabili di processo chiave.

Temperatura della Sorgente

La temperatura della sorgente di evaporazione, controllata dalla corrente elettrica, è il principale motore del processo. Una temperatura più elevata porta a un più alto tasso di evaporazione, che a sua volta aumenta il tasso di deposizione sul substrato.

Tasso di Deposizione

Il tasso di deposizione—misurato in angstrom o nanometri al secondo—determina la velocità di crescita del film. Questo viene monitorato in tempo reale per ottenere uno spessore finale preciso, da pochi nanometri a diversi micron.

Distanza Sorgente-Substrato

La distanza fisica tra la sorgente di evaporazione e il substrato è critica. Una maggiore distanza può portare a un film più uniforme ma diminuirà anche il tasso di deposizione, poiché la nuvola di vapore si espande su un'area più ampia.

Comprendere i Compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio: Semplicità e Costo

I sistemi di evaporazione termica sono generalmente meno complessi e più economici rispetto ad altri metodi di deposizione fisica da vapore (PVD) come lo sputtering o l'evaporazione a fascio di elettroni. Ciò la rende una tecnica accessibile per molte applicazioni.

Limitazione: Vincoli sui Materiali

Il processo è più adatto per materiali con temperature di evaporazione relativamente basse, come oro, alluminio o cromo. I materiali con punti di fusione estremamente elevati sono difficili da evaporare e possono danneggiare la barchetta della sorgente stessa. Non è inoltre adatto per leghe i cui componenti hanno tassi di evaporazione molto diversi.

Limitazione: Deposizione a Linea di Vista

Poiché il vapore viaggia in linee rette, l'evaporazione termica fatica a rivestire forme complesse e tridimensionali con sottosquadri o trincee. Le superfici direttamente rivolte verso la sorgente ricevono il rivestimento più spesso, mentre le pareti laterali verticali ne ricevono molto poco.

Limitazione: Adesione e Densità

L'energia degli atomi che arrivano al substrato è relativamente bassa (puramente termica). Ciò può talvolta comportare film con densità inferiore e adesione più debole rispetto a processi ad alta energia come lo sputtering, sebbene il riscaldamento del substrato possa aiutare a mitigare questo problema.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnica di deposizione richiede la comprensione delle sue capacità nel contesto del tuo obiettivo finale.

- Se il tuo obiettivo principale è la metallizzazione economica su superfici piane: L'evaporazione termica è una scelta eccellente per applicazioni come la creazione di contatti elettrici in celle solari o strati riflettenti su vetro.

- Se il tuo obiettivo principale è la creazione di strati semplici, monomateriali: La natura semplice del processo lo rende ideale per depositare metalli puri dove la purezza del film è importante ma non fondamentale.

- Se il tuo obiettivo principale è rivestire topografie 3D complesse o ottenere la massima densità del film: Dovresti valutare metodi alternativi come lo sputtering, che fornisce una migliore "copertura del gradino" e produce film più energetici e densi.

In definitiva, comprendere questi principi e limitazioni fondamentali è la chiave per sfruttare efficacemente l'evaporazione termica per la tua specifica applicazione.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Processo | Riscaldamento resistivo di un materiale sorgente in una camera ad alto vuoto, causando vaporizzazione e condensazione su un substrato. |

| Componenti Chiave | Camera a vuoto, riscaldatore resistivo (barchetta/cestello), supporto del substrato. |

| Ideale Per | Metalli a basso punto di fusione (es. oro, alluminio); rivestimento economico di superfici piane. |

| Limitazioni | Deposizione a linea di vista (scarsa per forme 3D); adesione/densità inferiori rispetto allo sputtering. |

Pronto a integrare l'evaporazione termica nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi di evaporazione termica affidabili e su misura per le tue esigenze di ricerca o produzione. Che tu stia depositando strati metallici per l'elettronica o l'ottica, la nostra esperienza garantisce una qualità del film precisa e un'efficienza del processo. Contattaci oggi per discutere il tuo progetto e scoprire la soluzione giusta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura