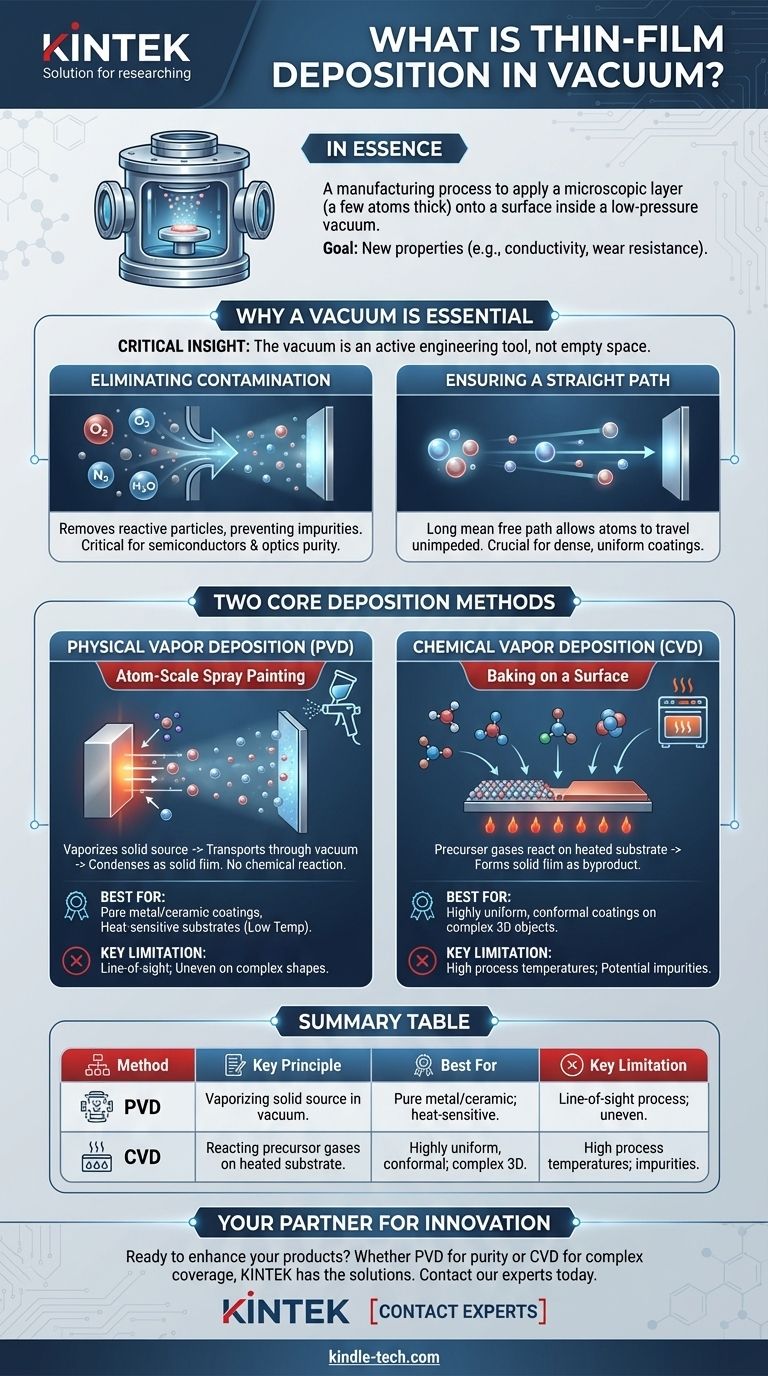

In sostanza, la deposizione di film sottili sotto vuoto è un processo di produzione utilizzato per applicare uno strato microscopico di materiale, spesso spesso solo pochi atomi o molecole, su una superficie. Ciò avviene all'interno di una camera a vuoto a bassa pressione per controllare con precisione le proprietà del film, come la sua purezza, struttura e adesione. L'obiettivo finale è conferire alla superficie nuove caratteristiche che non possedeva originariamente, come la conduttività elettrica, la resistenza all'usura o specifiche proprietà ottiche.

L'intuizione fondamentale è che il vuoto non è semplicemente uno spazio vuoto; è uno strumento ingegneristico attivo. Elimina i contaminanti atmosferici e consente agli atomi del materiale di rivestimento di viaggiare indisturbati, garantendo che il film depositato sia eccezionalmente puro e uniforme.

Perché il vuoto è essenziale per i film di alta qualità

Creare un film sottile di alta qualità è impossibile in un'atmosfera normale. L'ambiente della camera a vuoto è il fattore chiave che consente la precisione richiesta su scala atomica.

Eliminare la contaminazione

L'aria che respiriamo è piena di particelle reattive come ossigeno, azoto e vapore acqueo. Queste particelle reagirebbero immediatamente con il materiale che si sta depositando, creando composti chimici indesiderati e introducendo impurità nel film.

Un vuoto rimuove questi contaminanti, assicurando che il film sia composto solo dal materiale previsto. Questa purezza è fondamentale per le applicazioni nei semiconduttori e nell'ottica.

Garantire un percorso rettilineo

Nel vuoto, il cammino libero medio — la distanza media che una particella può percorrere prima di scontrarsi con un'altra — è estremamente lungo.

Ciò significa che gli atomi vaporizzati dal materiale sorgente possono viaggiare in linea retta e ininterrotta verso la superficie bersaglio (il substrato). Questo viaggio in linea retta è cruciale per creare rivestimenti densi e uniformi.

I due metodi di deposizione fondamentali

Sebbene esistano molte varianti, quasi tutte le tecniche di deposizione sotto vuoto rientrano in due categorie fondamentali: deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD).

Deposizione fisica da fase vapore (PVD)

La PVD è un processo che trasforma un materiale sorgente solido in vapore, lo trasporta attraverso un vuoto e lo condensa sul substrato come film solido. Questo processo non comporta una reazione chimica.

Pensala come a una verniciatura a spruzzo su scala atomica. Un blocco solido del materiale di rivestimento viene fatto evaporare con il calore o bombardato con ioni per "spruzzare" via gli atomi dalla sua superficie. Questi atomi rivestono quindi tutto ciò che si trova sul loro percorso.

Deposizione chimica da fase vapore (CVD)

La CVD prevede l'introduzione di uno o più gas precursori nella camera a vuoto. Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, formando il film solido desiderato come sottoprodotto.

Questo è più simile a cuocere una torta su una superficie specifica. Gli ingredienti (gas) si mescolano e subiscono una trasformazione chimica solo quando toccano la superficie calda (il substrato), creando uno strato solido.

Comprendere i compromessi

La scelta tra PVD e CVD è dettata dalle caratteristiche del film desiderate, dal materiale del substrato e dalle considerazioni sui costi. Nessun metodo è universalmente superiore.

PVD: Purezza e temperature più basse

La PVD opera spesso a temperature inferiori rispetto alla CVD, rendendola ideale per rivestire materiali sensibili al calore come la plastica. Eccelle nel depositare metalli molto puri e semplici rivestimenti ceramici.

Tuttavia, poiché la PVD è in gran parte un processo in linea retta, può avere difficoltà a rivestire uniformemente l'interno di forme complesse e tridimensionali.

CVD: Rivestimento conforme e maggiore complessità

Il vantaggio principale della CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché i gas precursori possono fluire attorno agli oggetti, la CVD può rivestire uniformemente superfici intricate e complesse.

Gli svantaggi includono le temperature di processo più elevate, che possono danneggiare alcuni substrati, e il potenziale di impurità residue dovute alle reazioni chimiche.

Come applicarlo al tuo obiettivo

La tua applicazione specifica determinerà il percorso migliore da seguire.

- Se la tua attenzione principale è applicare un rivestimento metallico puro o ceramico duro su una superficie relativamente semplice: la PVD è spesso la soluzione più diretta, pura e a temperatura più bassa.

- Se la tua attenzione principale è rivestire uniformemente un oggetto 3D complesso o un lotto di piccole parti: la CVD fornisce una copertura conforme superiore che un processo in linea retta come la PVD non può eguagliare.

- Se la tua attenzione principale è proteggere un substrato sensibile al calore come un polimero: le temperature di processo più basse di molte tecniche PVD lo rendono la scelta più sicura e praticabile.

Comprendere la differenza fondamentale tra questi percorsi fisici e chimici è la chiave per selezionare la tecnologia giusta per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Metodo | Principio chiave | Ideale per | Limitazione principale |

|---|---|---|---|

| Deposizione fisica da fase vapore (PVD) | Vaporizzazione di un materiale sorgente solido sotto vuoto. | Rivestimenti metallici/ceramici puri; substrati sensibili al calore. | Processo in linea retta; rivestimento non uniforme su forme complesse. |

| Deposizione chimica da fase vapore (CVD) | Reazione di gas precursori su un substrato riscaldato. | Rivestimenti conformi altamente uniformi su oggetti 3D complessi. | Alte temperature di processo; potenziale di impurità chimiche. |

Pronto a migliorare i tuoi prodotti con rivestimenti sottili di precisione?

Sia che tu abbia bisogno dei rivestimenti metallici puri della PVD per materiali sensibili o della copertura uniforme e complessa della CVD, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue specifiche sfide di laboratorio e di produzione. Le nostre soluzioni sono progettate per fornire le proprietà superficiali superiori richieste dai tuoi progetti.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di deposizione sotto vuoto possono guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura