Nella produzione di semiconduttori, la lavorazione termica è la pratica di utilizzare calore controllato con precisione per alterare intenzionalmente le proprietà fisiche e chimiche di un wafer di silicio. Questi processi non riguardano semplicemente il riscaldamento del materiale; sono passaggi fondamentali ad alta energia che attivano i materiali, riparano le strutture cristalline e fanno crescere o depositano strati essenziali, trasformando un semplice disco di silicio in un complesso circuito integrato.

Lo scopo principale della lavorazione termica è fornire l'energia necessaria — il "budget termico" — per guidare specifici cambiamenti a livello atomico. La sfida centrale è ottenere questi cambiamenti desiderati senza causare effetti collaterali indesiderati, come la diffusione di materiali, che diventa più critica man mano che i transistor si rimpiccioliscono.

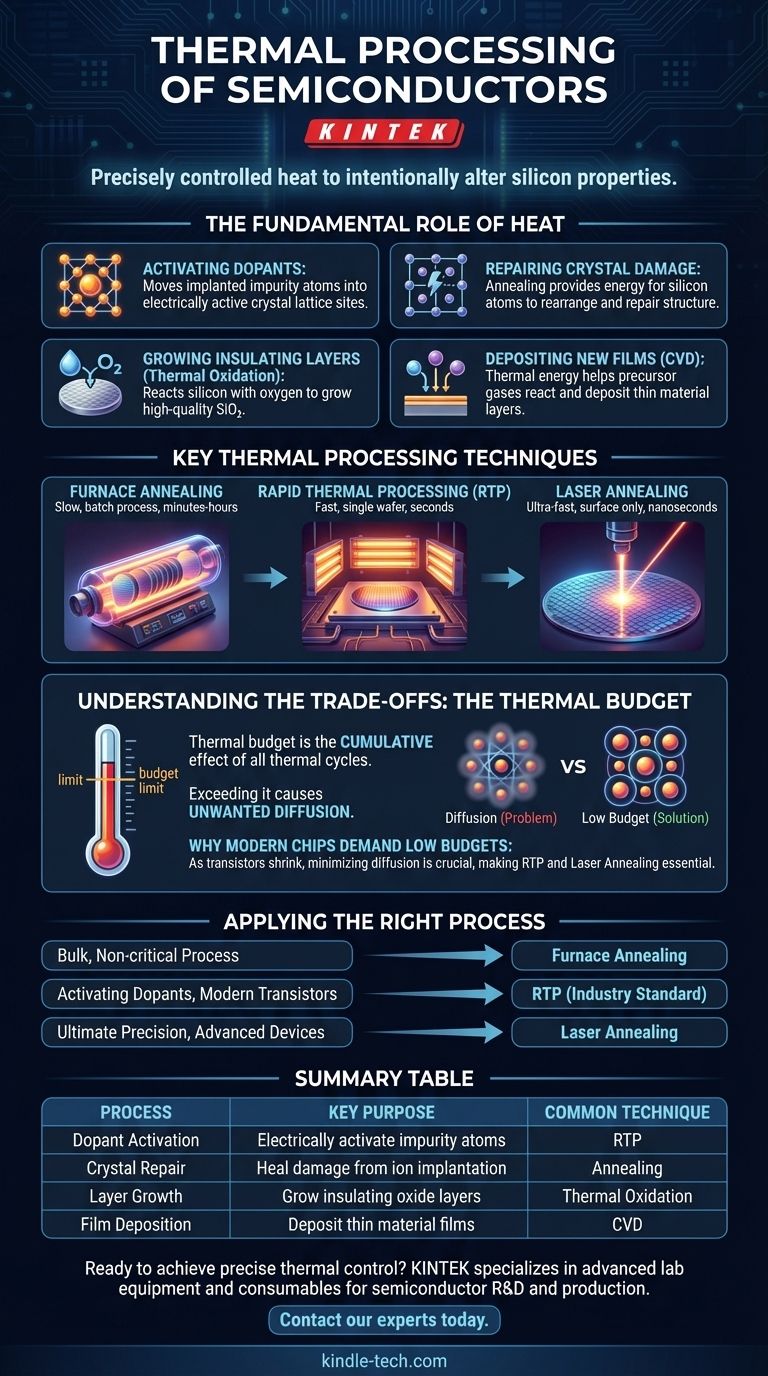

Il Ruolo Fondamentale del Calore nella Fabbricazione dei Chip

Il calore è uno degli strumenti più potenti nella fabbricazione di semiconduttori. A temperatura ambiente, gli atomi in un cristallo di silicio sono relativamente stabili. L'applicazione di energia termica consente agli ingegneri di superare questa stabilità e forzare l'insorgenza di reazioni specifiche e desiderabili sul e all'interno del wafer.

Attivazione dei Droganti

Per controllare il flusso di elettricità, il silicio puro viene "drogato" con atomi di impurità come boro o fosforo attraverso un processo chiamato impiantazione ionica. Tuttavia, questi atomi impiantati inizialmente non si trovano nelle posizioni corrette all'interno del reticolo cristallino del silicio per essere elettricamente attivi. La lavorazione termica fornisce l'energia necessaria affinché questi atomi droganti si spostino nei siti reticolari corretti, un passaggio critico noto come attivazione dei droganti.

Riparazione del Danno Cristallino

Il processo di impiantazione ionica è fisicamente violento su scala atomica. Bombarda il wafer con ioni ad alta energia, il che danneggia gravemente la struttura perfetta e ordinata del cristallo di silicio. Questo danno deve essere riparato. La ricottura, un processo termico chiave, fornisce l'energia affinché gli atomi di silicio si riorganizzino nella loro struttura cristallina incontaminata, garantendo che gli elettroni possano fluire senza intoppi.

Crescita di Strati Isolanti

Uno dei componenti più importanti in un transistor è l'ossido di gate, uno strato isolante sottile e perfetto. Questo viene tipicamente creato utilizzando l'ossidazione termica, dove il wafer di silicio viene riscaldato in un ambiente ricco di ossigeno. Il calore guida una reazione chimica tra il silicio e l'ossigeno per far crescere uno strato di biossido di silicio (SiO₂) di qualità eccezionalmente elevata.

Deposizione di Nuovi Film

Molti altri strati di materiale vengono aggiunti a un chip durante la produzione. In processi come la Deposizione Chimica da Vapore (CVD), l'energia termica viene utilizzata per aiutare i gas precursori a reagire e depositare film sottili di materiali isolanti o conduttivi sulla superficie del wafer con alta precisione.

Tecniche Chiave di Lavorazione Termica

Diversi passaggi nella fabbricazione dei chip hanno requisiti diversi per temperatura e tempo. Di conseguenza, sono stati sviluppati diversi metodi distinti per gestire l'applicazione del calore.

Ricottura in Forno

Questo è il metodo tradizionale, in cui un lotto da 25 a 200 wafer viene caricato in un tubo di quarzo e riscaldato lentamente in un forno. Sebbene sia efficiente per la lavorazione di molti wafer contemporaneamente, i cicli di riscaldamento e raffreddamento sono molto lenti (da minuti a ore). Questo lo rende adatto per passaggi non critici come la crescita iniziale dell'ossido, ma problematico per i dispositivi avanzati.

Lavorazione Termica Rapida (RTP)

L'RTP è la tecnica dominante per la produzione moderna di semiconduttori. Un singolo wafer viene riscaldato molto rapidamente (in pochi secondi) a temperature estremamente elevate utilizzando lampade ad alta intensità. Controllando con precisione il calore per una durata molto breve, l'RTP può ottenere l'attivazione e la riparazione dei danni necessarie senza gli effetti collaterali negativi di un'esposizione prolungata al calore.

Ricottura Laser

Per i chip più avanzati, anche la durata di pochi secondi dell'RTP può essere troppo lunga. La ricottura laser fornisce una soluzione ancora più precisa utilizzando un laser per riscaldare solo i primi pochi nanometri della superficie del wafer. Questo fornisce l'energia richiesta esattamente dove è necessaria senza disturbare le delicate strutture sottostanti.

Comprendere i Compromessi: Il Budget Termico

La sfida principale in tutti i processi termici è la gestione del budget termico. Questo concetto è centrale per comprendere perché sono state sviluppate tecniche moderne come l'RTP.

Cos'è il Budget Termico?

Il budget termico è l'effetto cumulativo di tutti i cicli termici (temperatura e durata) a cui un wafer è esposto durante la produzione. Ogni fase di riscaldamento "spende" parte di questo budget. Come un budget finanziario, una volta esaurito, non è possibile recuperarlo.

Il Problema della Diffusione Indesiderata

La principale conseguenza del superamento del budget termico è la diffusione. Quando gli atomi droganti sono esposti al calore per troppo tempo, iniziano a muoversi o a "diffondere" lontano dalle loro posizioni previste. Questa sfocatura di regioni accuratamente definite può rovinare le prestazioni di un transistor, causando cortocircuiti o guasti del dispositivo.

Perché i Chip Moderni Richiedono Budget Termici Bassi

Man mano che i transistor si riducono alla scala nanometrica, le regioni drogate vengono posizionate incredibilmente vicine tra loro. Qualsiasi diffusione è catastrofica. L'obiettivo della moderna lavorazione termica è far entrare e uscire il calore il più velocemente possibile, ottenendo l'attivazione e la riparazione minimizzando la diffusione. Questo è il motivo per cui l'RTP e la ricottura laser sono essenziali per la produzione dei chip ad alte prestazioni di oggi.

Applicare il Giusto Processo Termico

La scelta della tecnica termica corretta consiste nell'abbinare lo strumento al requisito specifico della fase di fabbricazione, con il budget termico come vincolo primario.

- Se il tuo obiettivo principale è un processo di massa, non critico: La ricottura tradizionale in forno è una scelta economica per le fasi in cui il riscaldamento lento e la potenziale diffusione non sono un problema.

- Se il tuo obiettivo principale è l'attivazione dei droganti nei transistor moderni: La lavorazione termica rapida (RTP) è lo standard industriale, fornendo le alte temperature necessarie per brevi durate per minimizzare il budget termico.

- Se il tuo obiettivo principale è la massima precisione sui dispositivi più avanzati: La ricottura laser offre un riscaldamento localizzato e quasi istantaneo per attivare gli strati superficiali senza influenzare le complesse strutture sottostanti.

In definitiva, la lavorazione termica è l'arte di utilizzare energia controllata per ottenere precisione a livello atomico su un wafer di silicio.

Tabella Riepilogativa:

| Processo | Scopo Chiave | Tecnica Comune |

|---|---|---|

| Attivazione Droganti | Attivare elettricamente gli atomi di impurità | Lavorazione Termica Rapida (RTP) |

| Riparazione Cristallo | Risanare i danni da impiantazione ionica | Ricottura |

| Crescita Strato | Far crescere strati di ossido isolanti | Ossidazione Termica |

| Deposizione Film | Depositare film sottili di materiale | Deposizione Chimica da Vapore (CVD) |

Pronto a ottenere un controllo termico preciso nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca e sviluppo e la produzione di semiconduttori. Le nostre soluzioni di lavorazione termica ti aiutano a gestire il budget termico critico per i chip di prossima generazione.

Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Quale funzione svolge un forno tubolare ad alta temperatura nel recupero per fusione alcalina di idrossido? Controllo termico di precisione

- Qual è la differenza tra un forno a tubo e un forno a scatola? Scegli il processo di trattamento termico giusto

- Cos'è il processo di ricottura rapida? Una guida al trattamento termico dei semiconduttori ad alta velocità

- Quali sono i vantaggi di un forno tubolare multi-zona per Sb2S3? Sblocca una purezza superiore dei film sottili semiconduttori

- Perché è necessaria una fornace tubolare ad alta temperatura con controllo programmato della temperatura per la carbonizzazione e la pirolisi di carboni porosi a base di amido?

- Quali condizioni di reazione specifiche fornisce un forno a atmosfera tubolare per i compositi SPAN? Ottimizza la tua sintesi.

- Cos'è un forno a tubo? La guida definitiva alla lavorazione di precisione ad alta temperatura