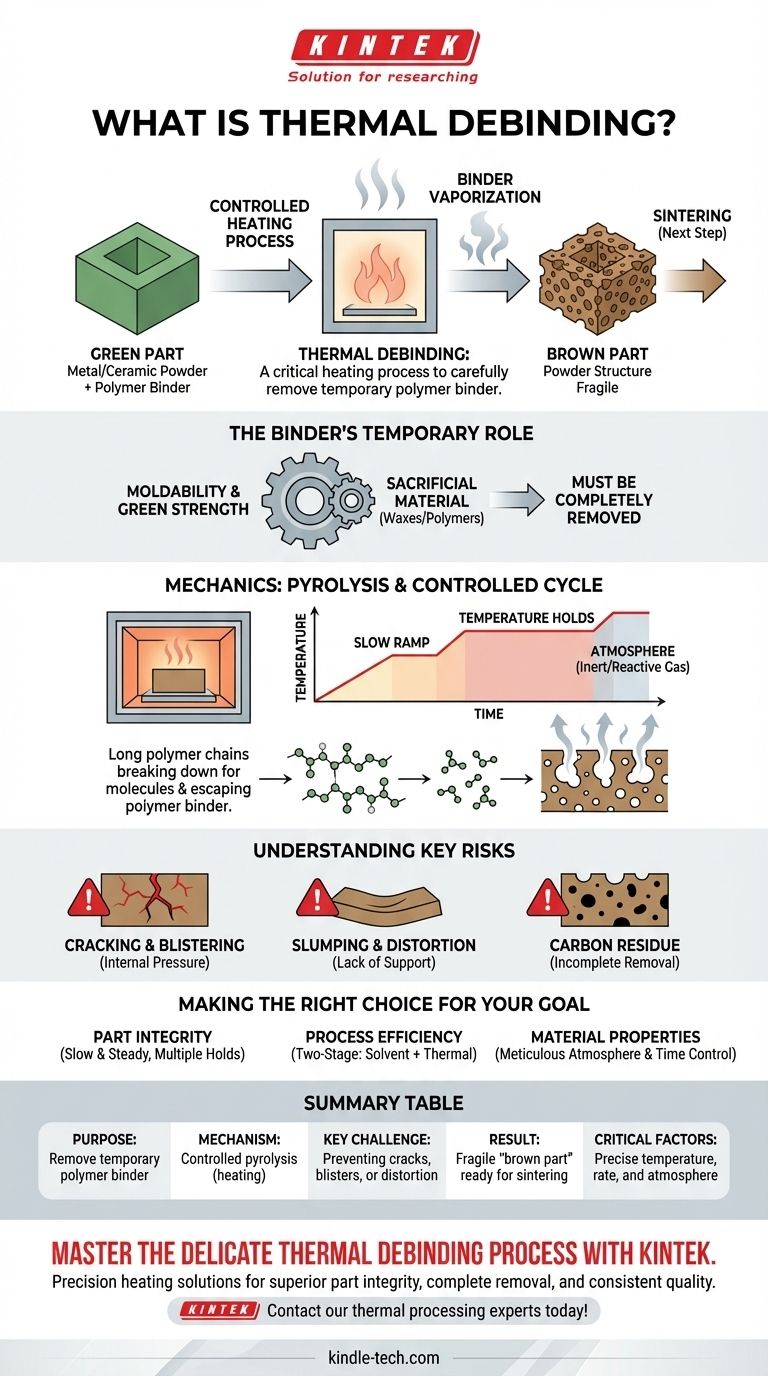

In breve, la slegatura termica è un processo di riscaldamento critico utilizzato nella metallurgia delle polveri e nella produzione ceramica per rimuovere attentamente un "legante" polimerico temporaneo da un componente stampato. Questa combustione controllata purifica la parte, lasciando una struttura fragile composta solo dalla polvere primaria (come metallo o ceramica) che è pronta per la fase finale di sinterizzazione ad alta temperatura.

La sfida principale della slegatura termica non è semplicemente applicare calore, ma controllare con precisione la temperatura e l'atmosfera per vaporizzare il legante senza causare crepe, rigonfiamenti o distorsioni alla parte.

Perché la slegatura è una fase necessaria

Per comprendere la slegatura termica, è necessario prima capire perché viene utilizzato un legante. Processi come lo stampaggio a iniezione di metallo (MIM) si basano su un'impalcatura temporanea per creare forme complesse.

Da "parte verde" a "parte marrone"

Un componente appena stampato è chiamato "parte verde". Consiste in polvere metallica o ceramica tenuta insieme da un sistema di legante polimerico. Ha la forma corretta ma nessuna delle proprietà del materiale finale.

Dopo che il legante viene rimosso tramite slegatura, il componente è noto come "parte marrone". È ora estremamente fragile e poroso, essenzialmente uno scheletro di polvere dell'oggetto finale, tenuto insieme in modo lasco.

Il ruolo temporaneo del legante

Il legante è la colla. È un materiale sacrificale, tipicamente una miscela di cere e polimeri, che fornisce la fluidità necessaria per iniettare la polvere in uno stampo e conferisce alla parte verde la sua resistenza iniziale alla manipolazione. Una volta che ha svolto questo scopo, deve essere completamente rimosso.

La meccanica della slegatura termica

La slegatura termica è un processo di decomposizione controllata. È spesso la fase più lunga e delicata dell'intero processo di produzione.

Il meccanismo centrale: Pirolisi

Il principio fondamentale è la pirolisi. Mentre la parte viene lentamente riscaldata in un forno, le lunghe catene polimeriche del legante si scompongono in molecole più piccole e leggere.

Queste molecole più piccole si trasformano in un gas, che può quindi permeare attraverso la struttura porosa della parte ed essere spazzato via dall'atmosfera del forno.

L'importanza di un ciclo controllato

Questo processo non può essere affrettato. La temperatura viene aumentata molto lentamente, spesso con specifiche "soste" a vari plateau di temperatura. Ogni plateau mira alla decomposizione di un componente diverso all'interno del sistema legante.

Una velocità lenta assicura che il vapore del legante venga generato gradualmente, consentendogli di fuoriuscire senza accumulare pressione interna che danneggerebbe la parte.

L'atmosfera del forno

L'atmosfera all'interno del forno è critica. Potrebbe essere un gas inerte (come azoto o argon) per prevenire l'ossidazione della polvere metallica.

In alcuni casi, come indicato nella documentazione di processo, viene utilizzato un gas reattivo. Questo gas può avviare una reazione chimica che aiuta a degradare il legante in modo più efficiente a temperature più basse, convertendolo in componenti più facili da evaporare e rimuovere.

Comprendere i rischi principali

Una slegatura termica impropria è una fonte primaria di difetti che non possono essere corretti nelle fasi successive.

Crepe e bolle

Se il riscaldamento è troppo rapido, il legante vaporizza più velocemente di quanto possa fuoriuscire. Ciò crea un'enorme pressione interna, che porta a bolle superficiali, vuoti interni o una rottura catastrofica della parte.

Cedimento e distorsione

La parte marrone ha pochissima resistenza prima di essere sinterizzata. Se il ciclo di riscaldamento non è progettato correttamente o la parte non è adeguatamente supportata, può cedere, deformarsi o distorcersi sotto il proprio peso.

Residui di carbonio

Una rimozione incompleta del legante può lasciare residui di carbonio. Questo carbonio residuo può interferire con il processo di sinterizzazione finale, portando a fragilità, scarsa densità e proprietà del materiale finale inaccettabili.

Fare la scelta giusta per il tuo obiettivo

La progettazione di un ciclo di slegatura termica è un equilibrio tra velocità del processo e qualità della parte.

- Se il tuo obiettivo principale è l'integrità della parte: Dai priorità a una velocità di riscaldamento lenta e conservativa con più soste di temperatura per garantire che il vapore del legante possa fuoriuscire senza creare una pressione interna dannosa.

- Se il tuo obiettivo principale è l'efficienza del processo: Considera un processo a due stadi, utilizzando prima la slegatura a solvente per rimuovere una gran parte del legante prima di un ciclo termico più breve e veloce per rimuovere il resto.

- Se il tuo obiettivo principale sono le proprietà del materiale finale: Controlla meticolosamente l'atmosfera del forno per prevenire l'ossidazione e assicurati che il ciclo sia abbastanza lungo per una rimozione completa del legante, evitando il carbonio residuo.

In definitiva, padroneggiare la fase di slegatura termica è la chiave per convertire con successo una forma stampata in un componente finale denso e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Scopo | Rimuovere il legante polimerico temporaneo da una "parte verde" stampata. |

| Meccanismo | Pirolisi controllata (riscaldamento) per vaporizzare il legante. |

| Sfida chiave | Rimuovere il legante senza causare crepe, bolle o distorsioni. |

| Risultato | Una fragile "parte marrone" pronta per la sinterizzazione finale. |

| Fattori critici | Controllo preciso della temperatura, velocità di riscaldamento e atmosfera del forno. |

Padroneggia il delicato processo di slegatura termica con KINTEK.

Il riscaldamento di precisione è fondamentale per convertire con successo le tue parti stampate in componenti ad alte prestazioni. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo necessari per processi termici controllati, soddisfacendo le esigenze esigenti dei laboratori di metallurgia delle polveri e ceramica.

Possiamo fornire le soluzioni affidabili di cui hai bisogno per:

- Ottenere una rimozione completa del legante senza difetti.

- Ottimizzare il tuo ciclo per un'integrità superiore della parte e proprietà del materiale.

- Garantire risultati coerenti e di alta qualità lotto dopo lotto.

Discutiamo come la nostra esperienza può migliorare il tuo processo di produzione. Contatta oggi stesso i nostri esperti di processi termici!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è l'uso del forno a muffola elettrico? Ottenere una lavorazione pura e ad alta temperatura

- Cos'è il processo di sgrassaggio termico? Una guida alla rimozione sicura del legante per MIM e ceramica

- Qual è l'uso di un forno a muffola ad alta temperatura? Ottenere una lavorazione termica pura e priva di contaminazioni

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio