Il principio di funzionamento del PECVD consiste nell'utilizzare un gas caricato elettricamente, noto come plasma, per guidare le reazioni chimiche necessarie per creare un film sottile su una superficie. A differenza della deposizione chimica da vapore (CVD) tradizionale che si basa su alte temperature, la deposizione chimica da vapore potenziata al plasma (PECVD) utilizza l'energia del plasma per scomporre i gas precursori. Questa differenza fondamentale consente alla deposizione di avvenire a temperature molto più basse, rendendola adatta per materiali sensibili.

L'innovazione centrale del PECVD è l'uso del plasma per fornire l'energia per le reazioni chimiche, piuttosto che affidarsi al calore elevato. Questo disaccoppiamento dell'energia di reazione dall'energia termica è ciò che rende il processo indispensabile per la produzione di elettronica moderna e altri componenti sensibili alla temperatura.

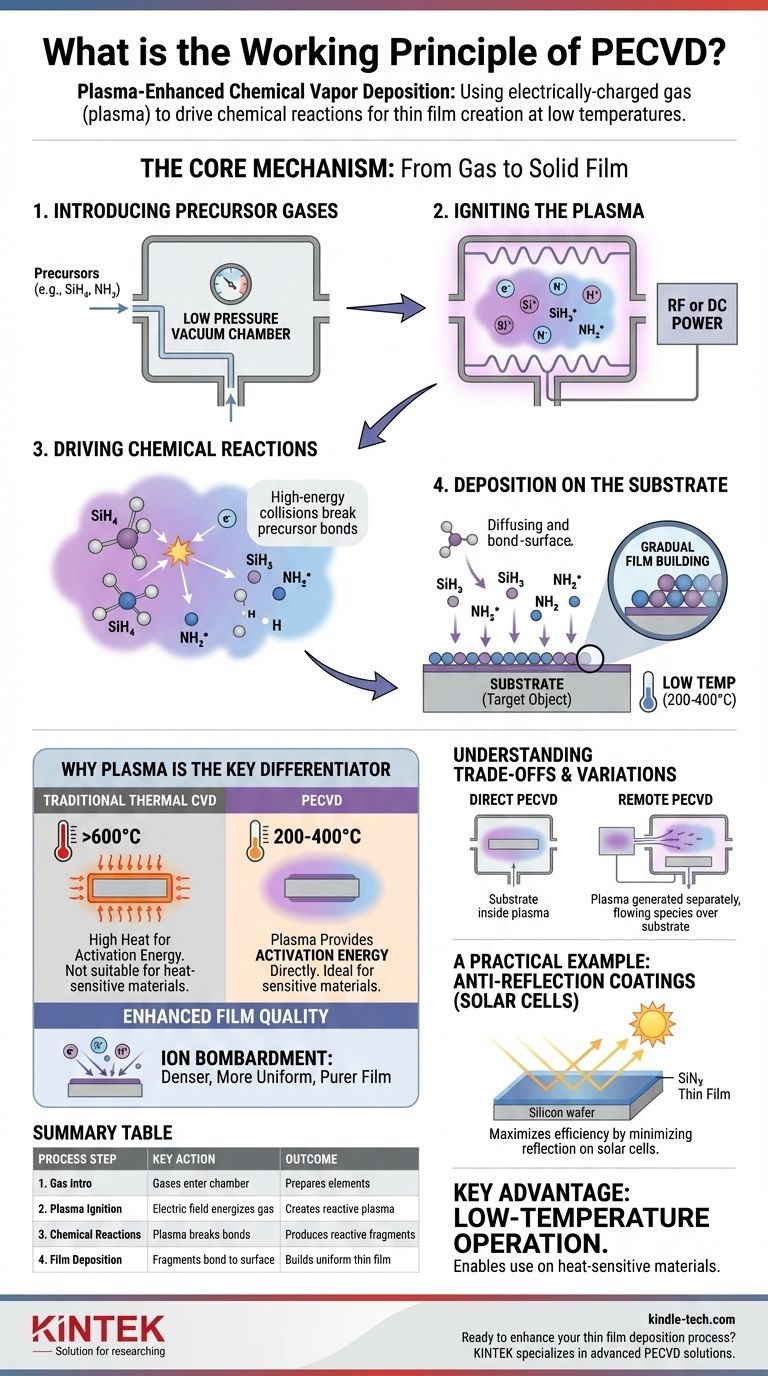

Il Meccanismo Centrale: Dal Gas al Film Solido

Il PECVD trasforma sostanze chimiche gassose in un film sottile solido e ad alta purezza attraverso un processo preciso in quattro fasi all'interno di una camera a vuoto.

Fase 1: Introduzione dei Gas Precursori

Il processo inizia introducendo gas reattivi specifici, chiamati precursori, in una camera a vuoto a bassa pressione. Questi gas contengono gli elementi necessari per il film finale, come il silano (SiH₄) e l'ammoniaca (NH₃) per creare un film di nitruro di silicio.

Fase 2: Accensione del Plasma

Un campo elettrico, tipicamente ad alta frequenza (RF) o a corrente continua (DC), viene applicato attraverso la camera. Questo campo energizza il gas, strappando elettroni dagli atomi e creando un plasma—uno stato della materia altamente reattivo costituito da ioni, elettroni e radicali neutri.

Fase 3: Guida delle Reazioni Chimiche

Gli elettroni ad alta energia all'interno del plasma collidono con le molecole del gas precursore. Queste collisioni sono abbastanza potenti da rompere i legami chimici dei precursori, creando una miscela di frammenti molecolari altamente reattivi. Questa fase è il nucleo chimico del processo.

Fase 4: Deposizione sul Substrato

Questi frammenti reattivi si diffondono quindi sulla superficie dell'oggetto target (il substrato). Reagiscono tra loro e si legano alla superficie, costruendo gradualmente il film sottile desiderato, uno strato di atomi alla volta.

Perché il Plasma è il Fattore Differenziante Chiave

L'aspetto "potenziato al plasma" non è un dettaglio minore; è la caratteristica che definisce il processo e gli conferisce un vantaggio critico rispetto ad altri metodi.

Energia Senza Calore Estremo

Nel CVD termico tradizionale, il substrato deve essere riscaldato a temperature molto elevate (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori. Nel PECVD, il plasma fornisce direttamente questa energia di attivazione, consentendo al substrato di rimanere a una temperatura molto più bassa (tipicamente 200-400°C).

Questa capacità a bassa temperatura è essenziale per depositare film su materiali che non possono sopportare alte temperature, come i circuiti integrati con strutture complesse e multistrato.

Qualità del Film Migliorata

Il plasma non solo avvia le reazioni; influenza anche la qualità del film. Gli ioni caricati dal plasma vengono accelerati verso il substrato, un fenomeno noto come bombardamento ionico. Questa azione aiuta a creare un film più denso, più uniforme e più puro di quanto si potrebbe ottenere con i soli metodi termici a bassa temperatura.

Comprendere i Compromessi e le Variazioni

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti e le sue variazioni è fondamentale per la sua efficace applicazione.

PECVD Diretto vs. Remoto

Nel PECVD diretto, il substrato viene posizionato direttamente all'interno del plasma. Sebbene efficiente, ciò può talvolta portare a danni superficiali dovuti al bombardamento ionico.

Per mitigare questo, una variante chiamata PECVD remoto genera il plasma in una camera separata. Le specie chimiche reattive vengono quindi estratte e fatte fluire sul substrato, che rimane in un ambiente privo di plasma, proteggendolo da potenziali danni.

Complessità del Processo

Il controllo di un ambiente al plasma è più complesso della semplice gestione di temperatura e pressione. La chimica del plasma può essere intricata e ottenere un film perfettamente uniforme su una vasta area richiede attrezzature sofisticate e controllo del processo.

La Selezione del Precursore è Critica

Le proprietà finali del film depositato sono un riflesso diretto dei gas precursori utilizzati. La scelta dei precursori corretti è essenziale per adattare le caratteristiche del film, come la sua conduttività elettrica, le proprietà ottiche o la durezza.

Un Esempio Pratico: Rivestimenti Antiriflesso

La produzione di celle solari fornisce un chiaro esempio dell'importanza del PECVD.

L'Obiettivo

Per massimizzare l'efficienza di una cella solare, è necessario minimizzare la quantità di luce solare che si riflette dalla sua superficie. Questo si ottiene applicando un rivestimento antiriflesso.

Il Processo

Il PECVD viene utilizzato per depositare un film sottile di nitruro di silicio (SiNx) sul wafer di silicio. Il plasma decompone efficientemente i gas precursori (silano e ammoniaca), consentendo la formazione di un film di SiNx di alta qualità a una temperatura sufficientemente bassa da non danneggiare la delicata cella solare sottostante.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di deposizione dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura (come elettronica complessa o plastica): il PECVD è la scelta superiore perché il suo processo a bassa temperatura previene danni termici.

- Se il tuo obiettivo principale è creare un film semplice e altamente cristallino su un substrato robusto che può tollerare il calore: il CVD termico tradizionale potrebbe essere un'opzione più semplice e conveniente.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film possibile a basse temperature: il bombardamento ionico intrinseco del PECVD offre un vantaggio distinto rispetto ad altri metodi a bassa temperatura.

In definitiva, comprendere il PECVD significa riconoscere la sua capacità unica di fornire chimica ad alta energia senza conseguenze ad alta temperatura.

Tabella Riassuntiva:

| Fase del Processo PECVD | Azione Chiave | Risultato |

|---|---|---|

| Fase 1: Introduzione del Gas | I gas precursori (es. SiH₄, NH₃) entrano nella camera a vuoto | Prepara gli elementi chimici per la formazione del film |

| Fase 2: Accensione del Plasma | Il campo elettrico energizza il gas, creando plasma | Genera ioni, elettroni e radicali reattivi |

| Fase 3: Reazioni Chimiche | Il plasma rompe i legami dei precursori | Produce frammenti reattivi per la deposizione |

| Fase 4: Deposizione del Film | I frammenti si legano alla superficie del substrato | Costruisce un film sottile uniforme e ad alta purezza strato per strato |

| Vantaggio Chiave | Funzionamento a Bassa Temperatura | Consente l'uso su materiali sensibili al calore (200-400°C vs. >600°C per CVD termico) |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in soluzioni PECVD avanzate e attrezzature da laboratorio, offrendo deposizioni precise a bassa temperatura per substrati sensibili come circuiti integrati e celle solari. Contattaci oggi per scoprire come la nostra esperienza può ottimizzare le capacità del tuo laboratorio e accelerare i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come funziona la deposizione chimica da vapore assistita da plasma (PECVD) per migliorare le proprietà dei sistemi di rivestimento a film sottile?

- Cos'è la PECVD nelle celle solari? La chiave per l'anti-riflesso e la passivazione ad alta efficienza

- Quanto costa il rivestimento DLC? Una ripartizione dettagliata dei fattori di prezzo

- Qual è la differenza tra rivestimento diamantato e rivestimento DLC? Una guida alla struttura atomica e all'applicazione

- Quale ruolo gioca un sistema di controllo del flusso di massa del gas nella deposizione DLC? Padroneggiare l'uniformità chimica e il drogaggio con argento

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i vantaggi dell'utilizzo del PECVD per sonde neurali? Isolamento superiore a basse temperature

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse