Al suo interno, un forno a induzione funziona secondo il principio dell'induzione elettromagnetica. Una potente corrente alternata scorre attraverso una bobina di rame, creando un campo magnetico forte e fluttuante. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo induce correnti elettriche interne – note come correnti parassite – all'interno del metallo stesso. La resistenza naturale del metallo al flusso di queste correnti genera un calore intenso, causando rapidamente la fusione del metallo dall'interno verso l'esterno.

Il vantaggio fondamentale di un forno a induzione è la sua capacità di trasformare il metallo stesso nella fonte di calore. A differenza dei forni convenzionali che riscaldano esternamente, questo riscaldamento interno diretto offre velocità eccezionale, efficienza energetica e controllo sul processo di fusione.

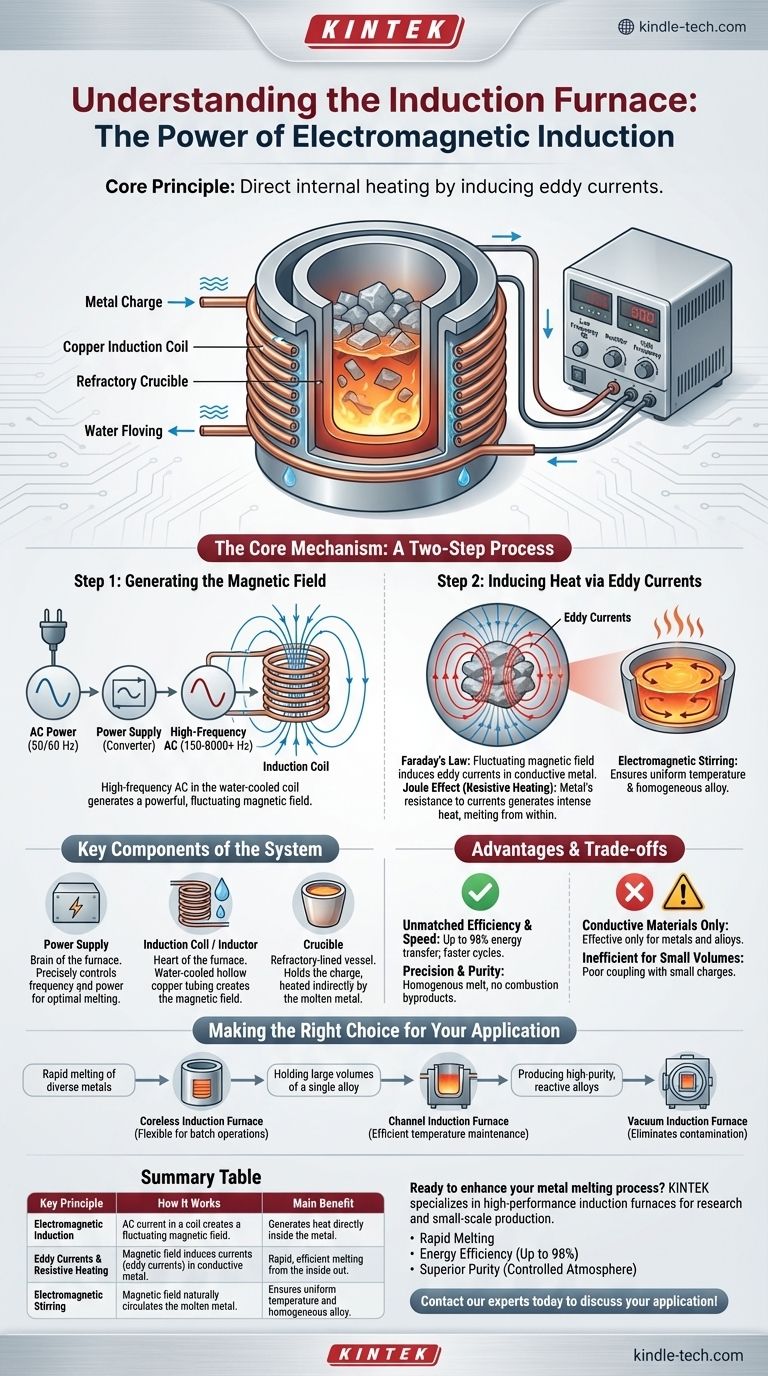

Il Meccanismo Centrale: Un Processo in Due Fasi

Comprendere il principio di funzionamento richiede di esaminare due fenomeni fisici distinti ma collegati. L'intero sistema è progettato per eseguire questi due passaggi con la massima efficienza.

Fase 1: Generazione del Campo Magnetico

Il processo inizia con l'alimentazione. Una fornitura elettrica trifase standard viene convertita da una bassa frequenza (ad esempio, 50/60 Hz) a una frequenza molto più alta, tipicamente compresa tra 150 Hz e 8.000 Hz o più.

Questa corrente alternata ad alta frequenza viene quindi diretta in una bobina di rame cava, spesso raffreddata con acqua circolante. Man mano che la corrente alterna rapidamente direzione, genera un campo magnetico potente e fluttuante nello spazio all'interno e intorno alla bobina, dove si trova la carica metallica.

Fase 2: Induzione di Calore Tramite Correnti Parassite

È qui che entra in gioco la Legge di Induzione di Faraday. Il campo magnetico fluttuante che attraversa il metallo conduttivo induce un flusso circolare di elettroni, creando le correnti parassite.

Queste correnti sono la chiave del processo di riscaldamento. A causa dell'effetto Joule (noto anche come riscaldamento resistivo), la resistenza elettrica intrinseca del metallo si oppone al flusso di queste potenti correnti parassite. Questa opposizione rilascia energia termica – calore – direttamente all'interno della massa del metallo, facendone aumentare rapidamente la temperatura.

Un beneficio secondario di questo processo è un'azione di agitazione elettromagnetica naturale. Le forze generate dalle correnti parassite e dal campo magnetico fanno circolare il metallo fuso, garantendo una temperatura uniforme e una composizione omogenea della lega.

I Componenti Chiave del Sistema

Un forno a induzione non è solo una bobina, ma un sistema integrato. Ogni componente svolge un ruolo critico.

L'Alimentazione

Questo è il cervello del forno. Prende l'energia dalla rete e utilizza raddrizzatori e inverter per produrre una corrente alternata ad alta frequenza. La capacità di controllare con precisione questa frequenza e la potenza in uscita offre agli operatori un controllo granulare sulla velocità di fusione e sulla temperatura.

La Bobina di Induzione (Induttore)

L'induttore è il cuore del forno. È quasi sempre realizzato in tubi di rame cavi per consentire il raffreddamento ad acqua, necessario per gestire le immense correnti elettriche senza surriscaldare la bobina stessa. La sua forma e dimensione sono progettate per massimizzare l'accoppiamento del campo magnetico con la carica metallica.

Il Crogiolo

Questo è il recipiente rivestito di refrattario che contiene il metallo. Deve essere in grado di resistere a temperature estreme senza reagire con la carica fusa. Fondamentalmente, il crogiolo stesso non viene riscaldato direttamente dal campo di induzione; si riscalda solo per contatto con il metallo fuso.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è perfetta per ogni applicazione. I punti di forza del riscaldamento a induzione definiscono anche i suoi limiti.

Vantaggio: Efficienza e Velocità Ineguagliabili

Poiché il calore viene generato direttamente all'interno del materiale da fondere, il trasferimento di energia è estremamente efficiente, raggiungendo spesso fino al 98%. Ciò minimizza la perdita termica nell'ambiente circostante e consente cicli di fusione molto più rapidi rispetto ai forni a combustibile o ad arco.

Vantaggio: Precisione e Purezza

L'azione di agitazione elettromagnetica garantisce una fusione omogenea, fondamentale per la creazione di leghe di alta qualità. Inoltre, poiché non c'è combustione, non ci sono sottoprodotti che possano contaminare il metallo. Se utilizzato in atmosfera controllata o sotto vuoto, un forno a induzione può produrre metalli eccezionalmente puri.

Limitazione: Solo Materiali Conduttivi

L'intero principio si basa sull'induzione di correnti elettriche all'interno della carica. Pertanto, i forni a induzione sono efficaci solo per la fusione di materiali elettricamente conduttivi, principalmente metalli e loro leghe.

Svantaggio: Inefficiente per Piccoli Volumi

I forni a induzione sono più efficienti quando il crogiolo è riempito a un livello ottimale. Operare con una carica molto piccola può portare a un accoppiamento magnetico scarso e a una ridotta efficienza energetica, rendendoli meno ideali per lotti molto piccoli e intermittenti.

Fare la Scelta Giusta per la Tua Applicazione

Il design specifico di un forno a induzione è adattato al suo scopo. Comprendere il tuo obiettivo primario è fondamentale per selezionare il tipo corretto.

- Se il tuo obiettivo principale è la fusione rapida di metalli diversi: Un forno a induzione senza nucleo, dove la bobina circonda un semplice crogiolo, offre la massima flessibilità per operazioni a lotti.

- Se il tuo obiettivo principale è mantenere grandi volumi di una singola lega: Un forno a induzione a canale, che funziona come un trasformatore, è altamente efficiente per mantenere la temperatura in applicazioni di grande volume.

- Se il tuo obiettivo principale è produrre leghe reattive di alta purezza: Un forno a induzione sotto vuoto è la scelta definitiva, poiché elimina la contaminazione atmosferica e garantisce la massima integrità del materiale.

Padroneggiando il principio del riscaldamento diretto e interno, il forno a induzione offre un livello di controllo e qualità difficile da raggiungere con qualsiasi altro metodo.

Tabella Riepilogativa:

| Principio Chiave | Come Funziona | Beneficio Principale |

|---|---|---|

| Induzione Elettromagnetica | La corrente alternata in una bobina crea un campo magnetico fluttuante. | Genera calore direttamente all'interno del metallo. |

| Correnti Parassite e Riscaldamento Resistivo | Il campo magnetico induce correnti (correnti parassite) nel metallo conduttivo, generando calore. | Fusione rapida ed efficiente dall'interno verso l'esterno. |

| Agitazione Elettromagnetica | Il campo magnetico fa circolare naturalmente il metallo fuso. | Garantisce una temperatura uniforme e una lega omogenea. |

Pronto a migliorare il tuo processo di fusione del metallo con la precisione e l'efficienza di un forno a induzione?

Presso KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione su misura per la ricerca, il controllo qualità e la produzione su piccola scala. Le nostre soluzioni offrono:

- Fusione Rapida: Riduci significativamente i tempi di ciclo con il riscaldamento interno diretto.

- Efficienza Energetica: Raggiungi fino al 98% di trasferimento di energia, riducendo i costi operativi.

- Purezza Superiore: Fondere in atmosfera controllata per prevenire la contaminazione e creare leghe di alta integrità.

Che tu stia lavorando con metalli ferrosi, non ferrosi o reattivi, KINTEK ha il forno giusto per le esigenze del tuo laboratorio.

Contatta i nostri esperti oggi per discutere la tua applicazione e trovare il forno a induzione perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa