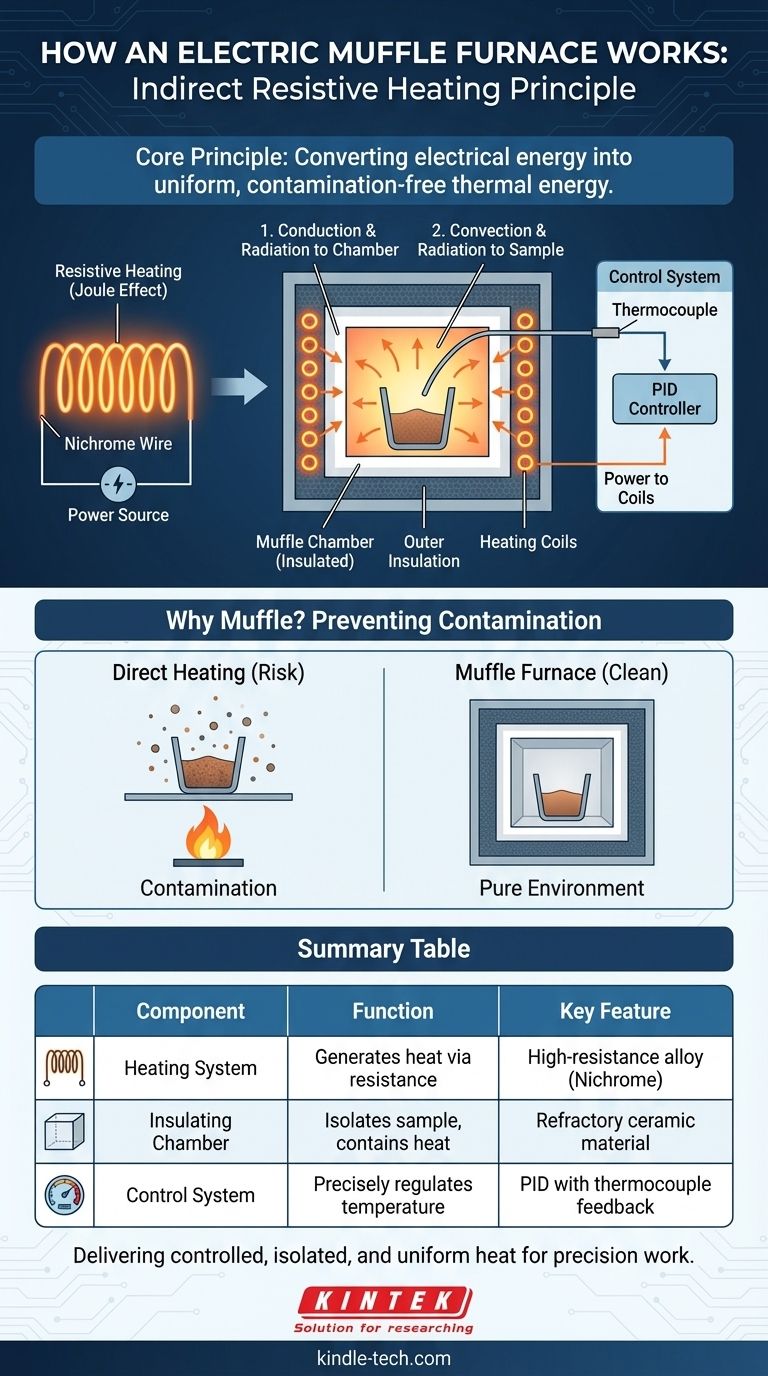

Fondamentalmente, un forno a muffola elettrico funziona secondo il principio del riscaldamento resistivo indiretto. Converte l'energia elettrica in energia termica utilizzando bobine riscaldanti. Questo calore viene quindi trasferito per convezione e irraggiamento a un campione contenuto all'interno di una camera isolata e autonoma—la "muffola"—che isola il campione dagli elementi riscaldanti stessi.

La sfida centrale in molte applicazioni ad alta temperatura è ottenere un calore intenso e uniforme senza contaminare il materiale in esame. Il forno a muffola risolve questo problema utilizzando una camera isolata per separare il campione dagli elementi riscaldanti elettrici, garantendo un ambiente pulito e controllato con precisione.

I Componenti Principali e i Loro Ruoli

La funzione di un forno a muffola è meglio compresa esaminando i suoi tre sistemi primari: il sistema di riscaldamento, la camera isolante e il sistema di controllo. Ciascuno svolge un ruolo distinto nel processo.

Il Sistema di Riscaldamento: Generazione del Calore

Il processo inizia con il riscaldamento resistivo, noto anche come riscaldamento Joule. Bobine di filo ad alta resistenza, spesso realizzate in lega di nichel-cromo (Nichrome), sono montate intorno alla camera.

Quando una corrente elettrica elevata passa attraverso queste bobine, la loro resistenza le fa diventare estremamente calde, convertendo l'energia elettrica direttamente in energia termica. Questa è la fonte fondamentale di calore per l'intero forno.

La Camera Isolante: La "Muffola"

Il termine "muffola" si riferisce alla camera interna isolata che contiene il campione. Questo componente è la caratteristica distintiva del forno.

È tipicamente costruita con materiali ceramici refrattari ad alta temperatura. La muffola svolge due funzioni critiche:

- Isolamento: Crea una barriera fisica tra gli elementi riscaldanti incandescenti e il campione.

- Isolamento Termico: Funziona con la scatola isolante esterna per impedire la fuoriuscita di calore, il che garantisce l'efficienza energetica e consente al forno di raggiungere temperature molto elevate rapidamente.

Il Sistema di Controllo: Garanzia di Precisione

I forni moderni si basano su un sofisticato anello di feedback per una gestione precisa della temperatura.

Una termocoppia, una sonda di rilevamento della temperatura all'interno della camera, misura continuamente la temperatura interna. Questa lettura viene inviata a un controllore PID (Proportional-Integral-Derivative), che è il "cervello" del forno. Il controllore confronta la temperatura effettiva con il setpoint dell'utente e regola con precisione la potenza inviata agli elementi riscaldanti per mantenere la temperatura target con fluttuazioni minime.

Come il Calore Raggiunge il Campione

Poiché gli elementi riscaldanti non toccano direttamente il campione, il calore deve essere trasferito indirettamente. Questo avviene in due modi principali.

Fase 1: Conduzione e Irraggiamento alla Camera

In primo luogo, gli elementi riscaldanti irradiano calore e lo conducono alle pareti della camera a muffola, facendo riscaldare uniformemente l'intera superficie interna.

Fase 2: Convezione e Irraggiamento al Campione

Una volta che le pareti della camera sono calde, trasferiscono energia termica al campione all'interno. Ciò avviene principalmente tramite:

- Irraggiamento: Le pareti interne calde della camera irradiano energia termica direttamente sulla superficie del campione.

- Convezione: L'aria (o il gas) all'interno della camera viene riscaldata dalle pareti, e queste correnti circolanti di aria calda trasferiscono calore al campione.

Questo processo indiretto in due fasi è ciò che garantisce che il campione sia riscaldato uniformemente da tutti i lati senza "punti caldi".

Comprendere il Vantaggio Chiave: Prevenire la Contaminazione

La ragione principale di questo design a muffola è garantire un ambiente di riscaldamento pulito.

Il Problema con il Riscaldamento Diretto

In molti processi scientifici e industriali, come la calcinazione, il trattamento termico o la ricerca sui materiali, è fondamentale che il campione rimanga puro. Se un campione fosse riscaldato per combustione diretta (come una fiamma a gas) o contatto diretto con bobine elettriche, i sottoprodotti o le scaglie dalla fonte di calore potrebbero contaminarlo, invalidando i risultati.

La Soluzione del Forno a Muffola

Separando il campione nella sua camera, il forno a muffola assicura che l'unica cosa che interagisce con il campione sia il calore e l'atmosfera controllata all'interno della camera. Questo isolamento è il principio di progettazione più importante del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio di funzionamento ti aiuta a sfruttare il forno per risultati specifici.

- Se il tuo obiettivo principale è la purezza del campione: L'isolamento fornito dalla camera a muffola è la caratteristica più critica, prevenendo qualsiasi contaminazione dagli elementi riscaldanti.

- Se il tuo obiettivo principale è la ripetibilità del processo: Il controllore PID e il sistema a termocoppia sono fondamentali, fornendo la precisa regolazione della temperatura necessaria per risultati coerenti e affidabili in più test.

- Se il tuo obiettivo principale è l'efficienza: L'isolamento di alta qualità e il design a riscaldamento indiretto consentono cicli di riscaldamento rapidi e uniformi, conservando energia.

In definitiva, un forno a muffola è progettato per fornire calore controllato, isolato e uniforme, rendendolo uno strumento indispensabile per lavori di precisione.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Sistema di Riscaldamento | Genera calore tramite resistenza elettrica nelle bobine | Fili in lega ad alta resistenza (es. Nichrome) |

| Camera Isolante (Muffola) | Isola il campione e contiene il calore | Materiale ceramico refrattario ad alta temperatura |

| Sistema di Controllo | Regola con precisione la temperatura | Controllore PID con feedback a termocoppia |

Pronto a ottenere un riscaldamento senza contaminazioni e un controllo preciso della temperatura nel tuo laboratorio?

KINTEK è specializzata in forni a muffola ad alte prestazioni progettati per affidabilità e precisione in applicazioni come la calcinazione, il trattamento termico e la ricerca sui materiali. Le nostre apparecchiature garantiscono che i tuoi campioni rimangano puri e i tuoi processi siano ripetibili.

Contatta oggi i nostri esperti per trovare il forno a muffola perfetto per le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura nei nanomateriali fotocatalitici? Sblocca la trasformazione di fase

- Perché il biossido di titanio e la silice rivestiti devono subire un trattamento termico finale a 600°C? Sblocca le prestazioni dei materiali.

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Quali sono i metodi per la determinazione delle ceneri? Scegliere la tecnica giusta per un'analisi minerale accurata

- A cosa serve un forno ceramico? Lavorazione di precisione ad alta temperatura per i materiali

- Qual è la differenza tra un forno a camera e un forno a muffola? Comprendere le moderne apparecchiature di riscaldamento da laboratorio

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella sintesi dello zirconato di litio? Padronanza della purezza di fase

- Che tipo di ambiente fornisce una muffola per la sinterizzazione di Ca3Co4O9? Ottenere un'ossidazione stabile per i materiali