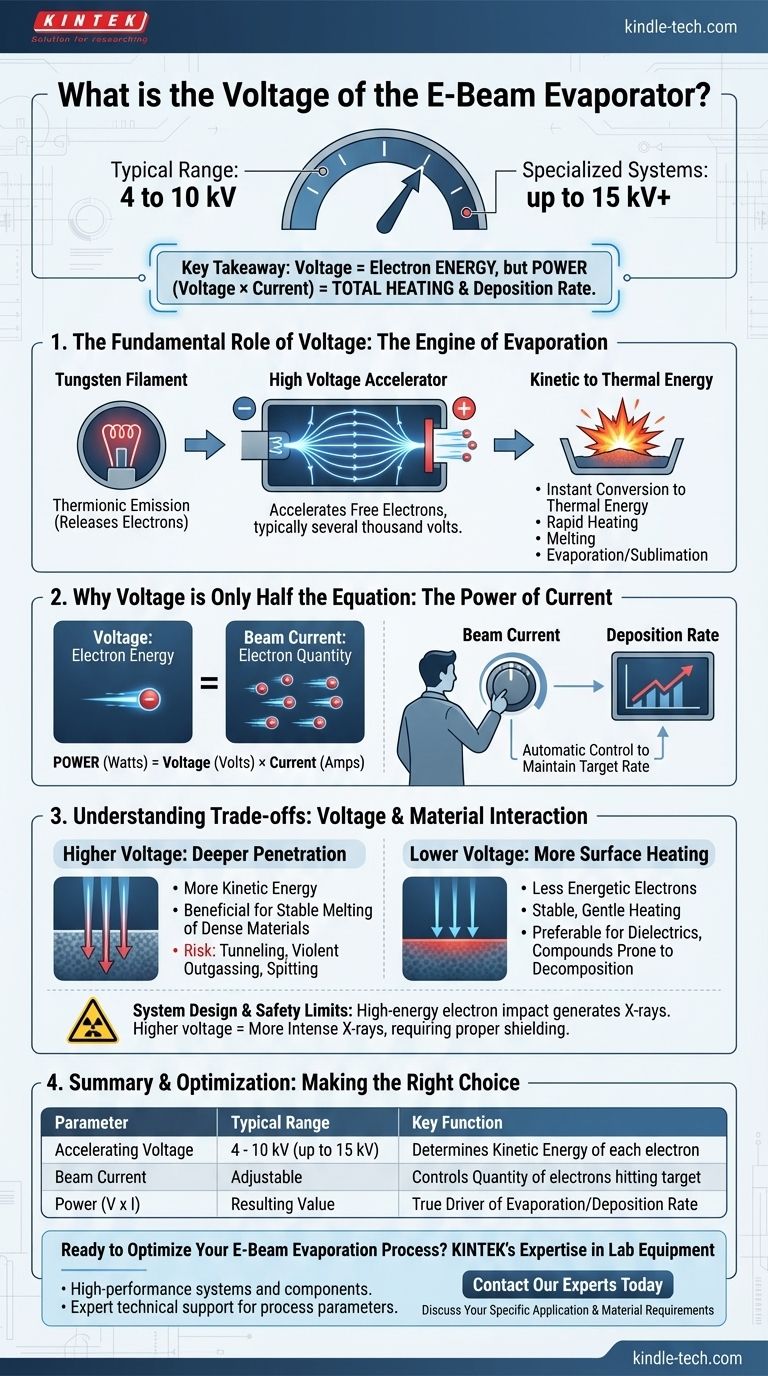

In un evaporatore a fascio di elettroni, la tensione di accelerazione non è un singolo valore fisso, ma opera tipicamente in un intervallo compreso tra 4 e 10 kilovolt (kV). Alcuni sistemi specializzati possono utilizzare tensioni fino a 15 kV o superiori. La tensione specifica è determinata dalla progettazione del sistema, dalle capacità dell'alimentatore e dal materiale che viene evaporato.

Il concetto chiave è che la tensione determina l'energia di ciascun elettrone, ma è la potenza totale, ovvero il prodotto di tensione e corrente del fascio, che controlla in definitiva il riscaldamento del materiale sorgente e, di conseguenza, il tasso di deposizione.

Il ruolo fondamentale della tensione nell'evaporazione a fascio di elettroni

Per comprendere il sistema, dobbiamo prima capire lo scopo dell'alta tensione. È il motore che guida l'intero processo di evaporazione creando un fascio di elettroni ad alta energia.

Generazione del fascio di elettroni

Una pistola a fascio di elettroni inizia con un filamento di tungsteno. Quando una corrente passa attraverso questo filamento, questo si riscalda ed emette una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

L'acceleratore ad alta tensione

È qui che entra in gioco la tensione principale. Si stabilisce un forte campo elettrico tra il filamento carico negativamente e l'anodo/crogiolo (focolare) carico positivamente. Questa differenza di potenziale ad alta tensione, tipicamente diverse migliaia di volt, accelera con forza gli elettroni liberi, strappandoli dal filamento e dirigendoli verso il materiale sorgente.

Dall'energia cinetica all'energia termica

Gli elettroni accelerati, che viaggiano ora ad alta velocità, vengono focalizzati da campi magnetici su un piccolo punto del materiale sorgente nel crogiolo. All'impatto, la loro immensa energia cinetica viene istantaneamente convertita in energia termica, causando il rapido riscaldamento del punto localizzato sul materiale, la sua fusione e quindi la sublimazione o l'evaporazione.

Perché la tensione è solo metà dell'equazione

Concentrarsi solo sulla tensione fornisce un quadro incompleto. Per il controllo del processo, un altro parametro è altrettanto critico: la corrente del fascio.

Introduzione alla corrente del fascio

Mentre la tensione imposta l'energia di ogni singolo elettrone, la corrente del fascio (o corrente di emissione) determina la quantità di elettroni che colpiscono il bersaglio al secondo. È controllata direttamente dalla temperatura del filamento.

Potenza: il vero motore del tasso di deposizione

L'effetto di riscaldamento effettivo è determinato dalla potenza totale erogata alla sorgente, calcolata come:

Potenza (Watt) = Tensione (Volt) × Corrente (Ampere)

Questa relazione è il motivo per cui gli operatori regolano principalmente la corrente del fascio per controllare il tasso di deposizione. Poiché la tensione è spesso un'impostazione fissa su molti sistemi, l'aumento della corrente fornisce più elettroni, aumenta la potenza totale ed evapora più materiale.

L'impatto pratico sul tuo processo

In un tipico processo di deposizione, un operatore imposta un tasso di deposizione target (ad esempio, 1 Å/secondo). Un controllore di feedback regola quindi automaticamente la corrente di emissione per mantenere questo tasso, mentre l'alta tensione rimane costante.

Comprendere i compromessi e i vincoli

La scelta della tensione operativa non è arbitraria; comporta importanti compromessi relativi all'interazione con il materiale e alla sicurezza del sistema.

Tensione più alta: penetrazione più profonda

Una tensione di accelerazione più elevata conferisce a ciascun elettrone maggiore energia cinetica. Ciò può portare a una maggiore penetrazione dell'energia nel materiale sorgente. Per alcuni materiali densi, questo è vantaggioso per una fusione stabile. Tuttavia, per altri, può causare "tunneling" o un violento degasaggio, portando a uno sputamento incontrollato di materiale.

Tensione più bassa: maggiore riscaldamento superficiale

Tensioni più basse comportano elettroni meno energetici che depositano la loro energia più vicino alla superficie del materiale. Ciò può fornire un effetto di riscaldamento più stabile e delicato, spesso preferibile per materiali dielettrici o composti inclini alla decomposizione o allo sputamento.

Progettazione del sistema e limiti di sicurezza

La tensione massima è fondamentalmente limitata dall'hardware del sistema, inclusi l'alimentatore ad alta tensione e gli isolatori ceramici che prevengono l'arco elettrico. È fondamentale notare che l'impatto degli elettroni ad alta energia genera raggi X. Tensioni più elevate producono raggi X più energetici e intensi, richiedendo schermature e protocolli di sicurezza adeguati.

Fare la scelta giusta per il tuo obiettivo

Comprendere la tensione ti aiuta a passare dall'essere un operatore di macchina a un esperto di processo. Usa questi principi per guidare il tuo pensiero.

- Se la tua attenzione principale è la comprensione di base: Ricorda che la tensione accelera gli elettroni per creare calore, ma la potenza (tensione x corrente) governa il tasso di evaporazione.

- Se la tua attenzione principale è l'ottimizzazione del processo: Presta attenzione a come risponde il tuo materiale. Se riscontri sputamenti, una tensione più bassa (se regolabile) potrebbe fornire un pool di fusione più stabile.

- Se la tua attenzione principale è la risoluzione dei problemi del sistema: I tassi di deposizione instabili sono più spesso collegati al ciclo di controllo della corrente del fascio, alla stabilità dell'alimentatore o alla programmazione dello sweep del fascio piuttosto che a una tensione elevata fluttuante.

In definitiva, la padronanza dell'evaporazione a fascio di elettroni consiste nel comprendere l'interazione tra tensione, corrente e le proprietà specifiche del tuo materiale.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Funzione chiave |

|---|---|---|

| Tensione di accelerazione | 4 - 10 kV (fino a 15 kV) | Determina l'energia cinetica di ciascun elettrone |

| Corrente del fascio | Regolabile | Controlla la quantità di elettroni che colpiscono il bersaglio |

| Potenza (V x I) | Valore risultante | Il vero motore del tasso di evaporazione/deposizione |

Pronto a ottimizzare il tuo processo di evaporazione a fascio di elettroni?

Comprendere l'interazione tra tensione e corrente è fondamentale per ottenere una deposizione di film sottili precisa e di alta qualità. Sia che tu stia sviluppando nuovi materiali o risolvendo i problemi di un processo esistente, l'esperienza di KINTEK nelle apparecchiature da laboratorio può essere d'aiuto.

Forniamo:

- Sistemi e componenti per l'evaporazione a fascio di elettroni ad alte prestazioni.

- Supporto tecnico esperto per aiutarti a padroneggiare i parametri di processo.

Discutiamo la tua applicazione specifica e i requisiti dei materiali. Contatta oggi i nostri esperti per migliorare le capacità del tuo laboratorio con le soluzioni KINTEK.

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è la differenza tra evaporazione termica e a fascio di elettroni? Scegli il metodo di deposizione di film sottili giusto

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali

- Quali materiali vengono utilizzati nell'evaporazione a fascio elettronico? Padroneggia la deposizione di film sottili ad alta purezza

- Quali sono due modi comuni per riscaldare il materiale sorgente nell'evaporazione? Metodi resistivi vs. a fascio elettronico (E-Beam)