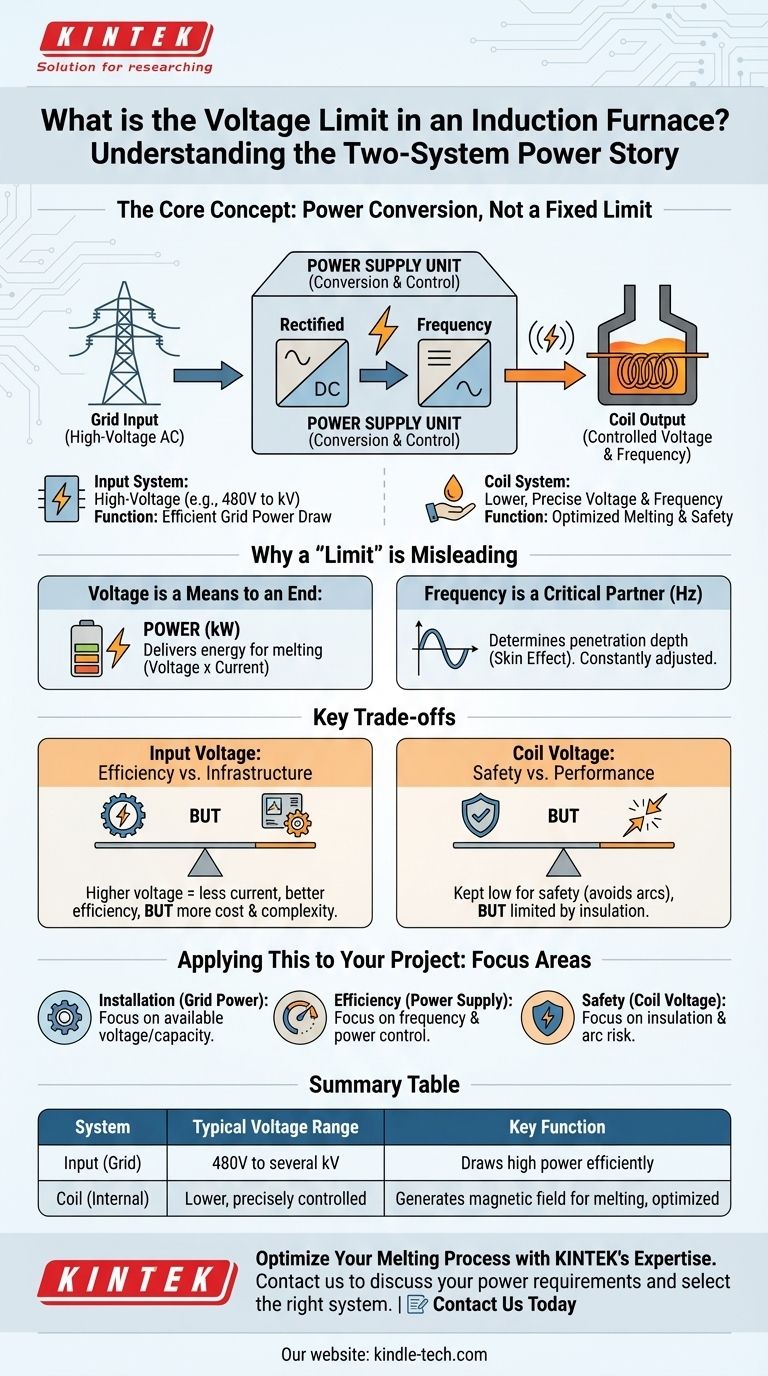

Non esiste un unico limite di tensione universale per un forno a induzione. La tensione critica non è un singolo numero, ma una storia di due sistemi distinti. Il forno riceve alimentazione ad alta tensione dalla rete elettrica, ma il suo alimentatore interno la converte in una tensione e frequenza diverse e controllate con precisione alla bobina a induzione per eseguire la fusione.

Il concetto di "limite" di tensione in un forno a induzione è fuorviante. Il fattore cruciale è il processo di conversione della potenza: trasformare l'alimentazione di rete ad alta tensione nella tensione e frequenza specifiche richieste alla bobina per generare in modo efficiente il campo magnetico intenso necessario per la fusione.

I Due Sistemi Elettrici di un Forno a Induzione

Per comprendere la tensione, è necessario prima capire che un moderno forno a induzione opera con due sistemi elettrici distinti. Questa separazione è fondamentale per la sua progettazione e il suo funzionamento.

Il Sistema di Ingresso ad Alta Tensione

L'alimentatore del forno si collega a una linea elettrica principale proveniente dalla rete. Si tratta tipicamente di un alimentazione trifase ad alta tensione.

L'effettivo livello di tensione può variare in modo significativo a seconda delle dimensioni del forno e dell'infrastruttura del sito industriale, spesso variando da 480 volt per le unità più piccole a diverse migliaia di volt (kilovolt) per i grandi forni di fusione industriali. Questo sistema è progettato per prelevare in modo efficiente una grande quantità di potenza dalla rete.

Il Sistema di Alimentazione della Bobina

Questa è la "parte attiva" del forno. L'alimentatore preleva l'ingresso ad alta tensione e lo converte nella potenza utilizzata dalla bobina a induzione.

La tensione sulla bobina stessa è spesso significativamente diversa dalla tensione di ingresso. Il compito principale dell'alimentatore è agire come un traduttore sofisticato, modificando sia la tensione che, in modo critico, la frequenza dell'elettricità per ottimizzare il processo di fusione.

Il Ruolo dell'Alimentatore

L'alimentatore è il cuore del forno. Non è solo un semplice trasformatore. È un complesso componente di elettronica di potenza che raddrizza la corrente alternata in ingresso in corrente continua e poi la inverte nuovamente in una nuova corrente alternata monofase.

Questo processo consente agli operatori un controllo preciso sui due fattori che determinano le prestazioni di riscaldamento: potenza (kilowatt) e frequenza operativa (hertz).

Perché un "Limite" Fisso è Fuorviante

Concentrarsi su un singolo valore di tensione non coglie il punto di come funziona un forno a induzione. La tensione è una variabile che viene gestita per ottenere un risultato specifico, non un limite operativo fisso.

La Tensione è un Mezzo per un Fine: la Potenza

L'obiettivo finale è fornire una specifica quantità di potenza (energia al secondo) alla carica metallica. La potenza è un prodotto di tensione e corrente.

L'alimentatore regola la tensione e la corrente per fornire i kilowatt necessari per fondere il metallo in un lasso di tempo desiderato. Il "limite" è quindi definito dalla capacità di potenza dell'unità di alimentazione, non da una tensione statica.

La Frequenza è un Partner Critico della Tensione

La frequenza della corrente nella bobina è importante quanto la tensione. La frequenza determina l'"effetto pelle", ovvero quanto in profondità penetrano nel metallo le correnti parassite indotte.

Frequenze più basse vengono utilizzate per fondere pezzi di metallo più grandi, mentre frequenze più alte sono più efficienti per pezzi più piccoli o per mantenere il metallo a temperatura. L'alimentatore regola costantemente sia la tensione che la frequenza.

Comprendere i Compromessi

Le tensioni scelte per l'ingresso e la bobina sono il risultato di compromessi ingegneristici critici tra efficienza, sicurezza e costo.

Tensione di Ingresso: Efficienza vs. Infrastruttura

L'utilizzo di una tensione di ingresso più elevata dalla rete consente al forno di assorbire la stessa quantità di potenza con una corrente inferiore. Una corrente inferiore riduce le perdite di calore resistivo nelle linee di alimentazione, aumentando l'efficienza elettrica complessiva.

Il compromesso è il costo e la complessità. gli interruttori ad alta tensione, i trasformatori e i cavi sono più costosi e richiedono protocolli di sicurezza più rigorosi.

Tensione della Bobina: Sicurezza vs. Prestazioni

La tensione ai capi della bobina a induzione viene mantenuta il più bassa possibile per ottenere la potenza desiderata. Ciò riduce al minimo il rischio di un arco elettrico pericoloso tra la bobina e la carica metallica o il corpo del forno.

Un arco può causare danni catastrofici alla bobina e al rivestimento refrattario. Pertanto, l'isolamento fisico e la spaziatura all'interno del corpo del forno impongono un limite superiore pratico alla tensione operativa della bobina.

Applicazione a Il Tuo Progetto

La tua attenzione dovrebbe essere rivolta al forno come sistema di alimentazione completo, non a una singola classificazione di tensione.

- Se il tuo obiettivo principale è specificare una nuova installazione di forno: Concentrati sull'alimentazione di rete disponibile (tensione e capacità), poiché ciò determinerà il trasformatore e l'unità di alimentazione necessari.

- Se il tuo obiettivo principale è l'efficienza operativa: Presta attenzione alla capacità dell'alimentatore di controllare la frequenza e l'uscita di potenza, poiché ciò ha un impatto maggiore sui tempi di fusione e sul consumo energetico rispetto a un numero di tensione grezzo.

- Se il tuo obiettivo principale è la sicurezza e la manutenzione: Comprendi che la tensione della bobina è un parametro di progettazione critico che determina i requisiti di isolamento e il rischio di guasti elettrici potenzialmente catastrofici.

In definitiva, considerare il forno come un sistema completo di conversione di potenza è la chiave per il suo funzionamento efficace e sicuro.

Tabella Riassuntiva:

| Sistema | Intervallo di Tensione Tipico | Funzione Chiave |

|---|---|---|

| Ingresso (Rete) | 480V a diversi kV | Assorbe alta potenza in modo efficiente dalla rete |

| Bobina (Interna) | Inferiore, controllata con precisione | Genera campo magnetico per la fusione, ottimizzato per sicurezza e prestazioni |

Ottimizza il Tuo Processo di Fusione con il Giusto Sistema di Alimentazione

Comprendere l'interazione tra tensione, frequenza e potenza è fondamentale per un funzionamento sicuro ed efficiente del forno. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo, inclusi sistemi di fusione avanzati.

Possiamo aiutarti a selezionare il forno a induzione giusto per la tua applicazione specifica, garantendo prestazioni ottimali, efficienza energetica e sicurezza. Contattaci oggi per discutere le esigenze di alimentazione del tuo progetto e lascia che la nostra esperienza lavori per te.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace