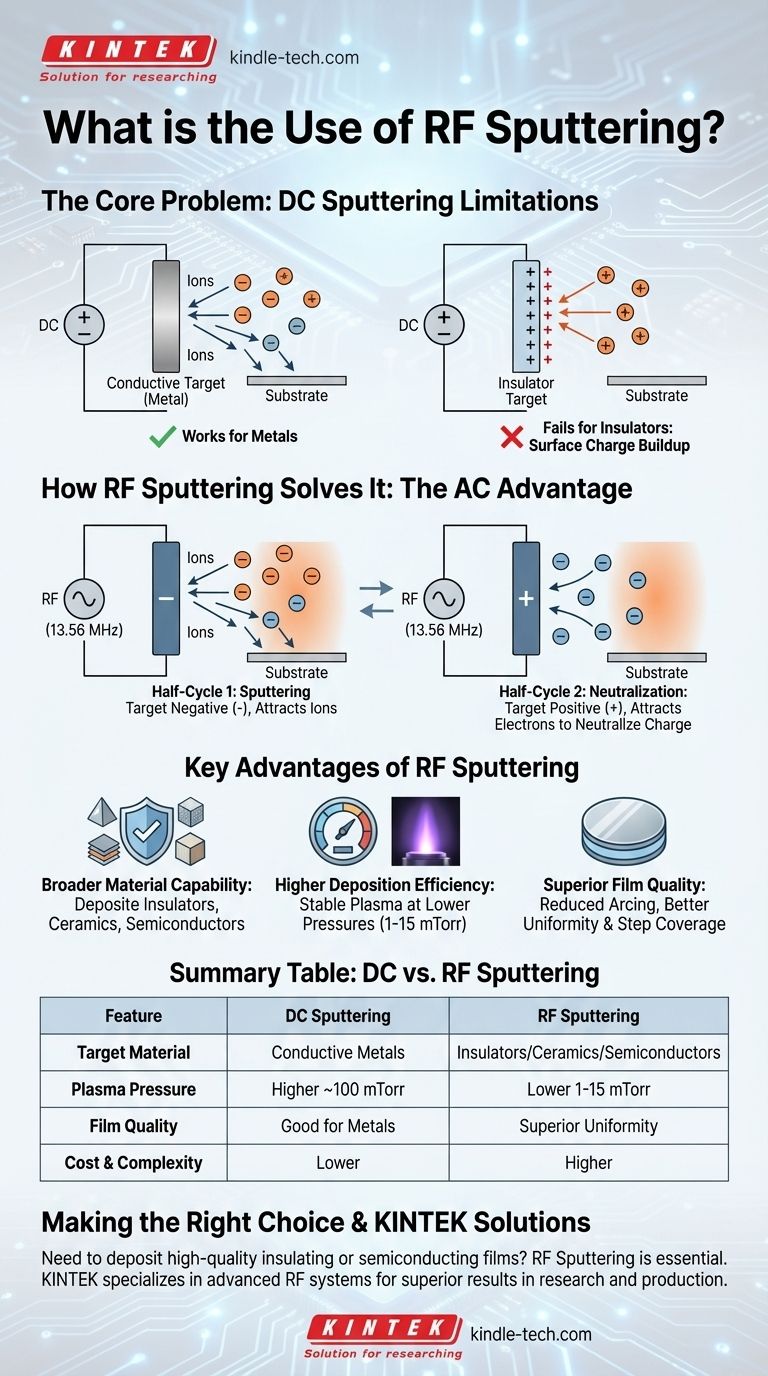

In sostanza, lo sputtering RF viene utilizzato per depositare film sottili di materiali elettricamente isolanti. Mentre altri metodi come lo sputtering DC funzionano bene per i metalli conduttivi, falliscono quando il materiale bersaglio è un isolante. Lo sputtering RF supera questa limitazione fondamentale, rendendolo un processo essenziale per la creazione di film sottili avanzati per semiconduttori, dispositivi ottici e altre applicazioni ad alta tecnologia.

Il problema principale con lo sputtering di materiali non conduttivi è che la superficie del bersaglio accumula una carica positiva, respingendo gli ioni necessari per la continuazione del processo. Lo sputtering RF risolve questo problema utilizzando una fonte di alimentazione alternata (AC), che neutralizza periodicamente questo accumulo di carica e consente una deposizione stabile e continua.

Il problema principale: lo sputtering degli isolanti

Lo sputtering è una tecnica di deposizione fisica da vapore (PVD) in cui gli atomi vengono espulsi da un materiale bersaglio solido bombardandolo con ioni energetici in un vuoto. Questi atomi espulsi viaggiano e si depositano su un substrato, formando un film sottile.

La limitazione dello sputtering DC

Per i bersagli elettricamente conduttivi, il metodo più semplice è lo sputtering a Corrente Continua (DC). Una tensione DC negativa elevata viene applicata al bersaglio, attirando ioni positivi (come l'Argon) dal plasma.

Questi ioni colpiscono il bersaglio con forza sufficiente a staccare gli atomi. Tuttavia, se il bersaglio è un isolante (un materiale dielettrico), questo processo si interrompe rapidamente.

Perché la DC fallisce con i non conduttori

Quando gli ioni positivi bombardano un bersaglio non conduttivo, non possono essere neutralizzati da un flusso di elettroni dall'alimentazione. Invece, uno strato di carica positiva si accumula sulla superficie del bersaglio.

Questo effetto di "carica superficiale" crea efficacemente uno scudo che respinge gli ioni positivi in arrivo, bloccando il processo di sputtering quasi immediatamente.

Come lo sputtering RF risolve il problema

Lo sputtering RF sostituisce l'alimentazione DC con una fonte di alimentazione AC a Radio Frequenza (RF) ad alta frequenza, che opera tipicamente a 13,56 MHz. Questa tensione alternata è la chiave per lo sputtering degli isolanti.

Il meccanismo a due cicli

Il campo RF crea un plasma oscillante. In una metà del ciclo AC, il bersaglio diventa caricato negativamente, attirando ioni positivi e causando lo sputtering proprio come nel processo DC.

Nell'altra metà del ciclo, il bersaglio diventa caricato positivamente. Durante questo breve periodo, attrae un flusso di elettroni altamente mobili dal plasma, che neutralizza la carica positiva accumulata dal precedente mezzo ciclo. Ciò impedisce l'effetto di "schermatura" e consente allo sputtering di continuare indefinitamente.

Vantaggi chiave dello sputtering RF

Questo meccanismo alternato offre diversi vantaggi significativi rispetto ad altre tecniche di deposizione, specialmente quando si lavora con materiali difficili.

Maggiore capacità di materiali

Il vantaggio principale è la capacità di depositare materiali impossibili da sputare con i sistemi DC. Ciò include una vasta gamma di isolanti, ceramiche e semiconduttori utilizzati nell'elettronica e nell'ottica moderne.

Maggiore efficienza di deposizione

Gli elettroni oscillanti nel plasma RF sono più energetici e causano una maggiore ionizzazione all'interno del gas della camera. Ciò consente di mantenere un plasma stabile a pressioni molto più basse (1-15 mTorr).

Operare a pressione più bassa significa che gli atomi sputati incontrano meno collisioni con il gas durante il loro percorso verso il substrato, portando a una deposizione più efficiente e a una migliore qualità del film.

Qualità del film superiore

Lo sputtering RF produce film con eccellenti caratteristiche. Il processo riduce l'arco elettrico e l'accumulo di carica, risultando in film più uniformi con una migliore copertura dei gradini su topografie complesse del substrato. Minimizza anche problemi come l'"erosione a pista" sul bersaglio, portando a un controllo del processo più stabile e a lungo termine.

Comprendere i compromessi

Sebbene potente, lo sputtering RF non è sempre la scelta predefinita. Il principale compromesso è la complessità e il costo del sistema.

Gli alimentatori RF e le loro reti di adattamento dell'impedenza associate sono significativamente più complessi e costosi delle loro controparti DC. Questa complessità aggiuntiva richiede un controllo e una manutenzione del processo più sofisticati.

Per la semplice deposizione di metalli dove l'elevata produttività è l'obiettivo principale, lo sputtering DC è spesso la soluzione più economica. L'RF viene scelto quando le proprietà del materiale o i requisiti di qualità del film lo richiedono.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di sputtering corretta dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è depositare metalli conduttivi in modo economico: lo sputtering DC è solitamente la scelta più pratica ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti o semiconduttori: lo sputtering RF è la tecnologia necessaria e superiore.

- Se il tuo obiettivo principale è ottenere la massima qualità e uniformità del film, specialmente a basse pressioni: lo sputtering RF offre un migliore controllo del processo e un'efficienza di deposizione superiore.

In definitiva, lo sputtering RF è lo strumento essenziale che consente la fabbricazione di dispositivi complessi da un'ampia gamma di materiali non conduttivi.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Materiale Bersaglio | Metalli Conduttivi | Isolanti, Ceramiche, Semiconduttori |

| Pressione del Plasma | Più Alta (~100 mTorr) | Più Bassa (1-15 mTorr) |

| Qualità del Film | Buona per i metalli | Uniformità e copertura dei gradini superiori |

| Costo e Complessità | Minore | Maggiore |

Devi depositare film sottili isolanti o semiconduttori di alta qualità? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering RF, per aiutarti a ottenere una qualità del film e un controllo del processo superiori per la tua ricerca e produzione. Lascia che i nostri esperti ti aiutino a selezionare lo strumento giusto per le tue sfide nella scienza dei materiali. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura