La sinterizzazione a microonde è un processo termico avanzato utilizzato per consolidare materiali in polvere in una massa solida e densa utilizzando l'energia a microonde come fonte di calore. A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, questo metodo riscalda il materiale volumetricamente, con conseguenti tempi di lavorazione significativamente più rapidi, minor consumo energetico e spesso proprietà finali superiori, in particolare per i materiali ceramici.

Mentre la sinterizzazione tradizionale si basa sul trasferimento di calore esterno, la sinterizzazione a microonde sfrutta le proprietà intrinseche di un materiale per generare calore internamente. Questa differenza fondamentale consente una lavorazione più rapida, più uniforme e più efficiente, rendendola uno strumento potente per lo sviluppo di materiali avanzati.

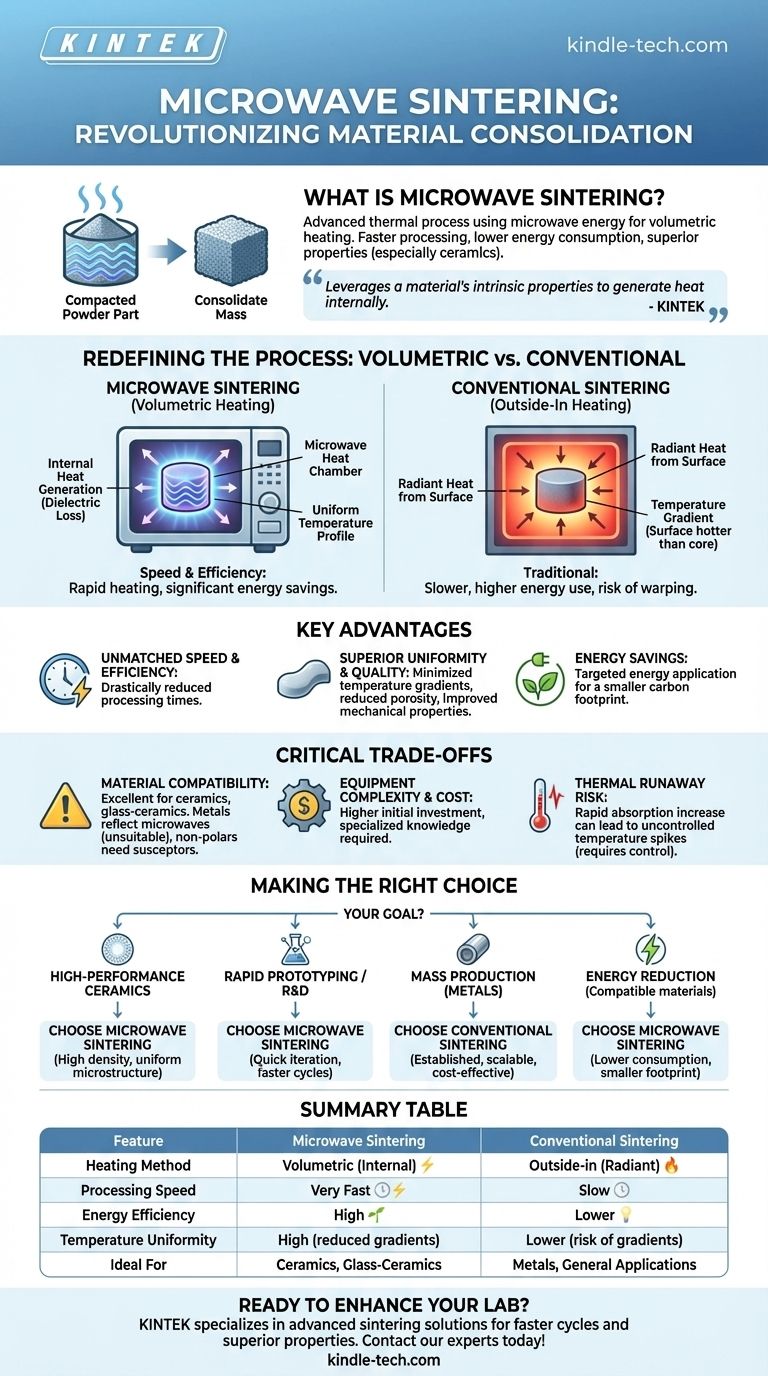

Come la Sinterizzazione a Microonde Ridefinisce il Processo

La sinterizzazione convenzionale funziona posizionando una parte compattata (un "corpo verde") in un forno. Il calore viene irradiato dalle pareti del forno, penetrando lentamente nel materiale dalla superficie verso l'interno. La sinterizzazione a microonde cambia fondamentalmente questa dinamica.

Il Principio: Riscaldamento Volumetrico

La sinterizzazione a microonde utilizza un campo elettromagnetico per indurre calore direttamente all'interno del materiale stesso. Ciò avviene attraverso un fenomeno chiamato perdita dielettrica, in cui il campo elettrico oscillante rapidamente fa vibrare e ruotare le molecole e gli ioni all'interno del materiale, generando energia termica.

Questo è analogo al modo in cui un forno a microonde riscalda il cibo. L'energia non si limita a scaldare la superficie; penetra e riscalda l'intero volume simultaneamente.

Il Risultato: Velocità ed Efficienza

Poiché il materiale si riscalda dall'interno, il processo è incredibilmente veloce. I tassi di riscaldamento possono essere di ordini di grandezza superiori rispetto a un forno convenzionale, riducendo drasticamente il tempo totale necessario per raggiungere la temperatura di sinterizzazione.

Questa velocità, unita all'applicazione mirata dell'energia, porta a significativi risparmi energetici e a una migliore efficienza produttiva rispetto al riscaldamento di un forno grande e scarsamente isolato per ore.

Il Vantaggio: Uniformità e Qualità

Il riscaldamento tradizionale "dall'esterno verso l'interno" crea un gradiente di temperatura, dove la superficie è molto più calda del nucleo. Ciò può causare stress interni, deformazioni e densificazione incoerente in tutta la parte.

Il riscaldamento volumetrico della sinterizzazione a microonde minimizza questi gradienti. Il nucleo e la superficie si riscaldano quasi alla stessa velocità, risultando in una microstruttura più uniforme, porosità ridotta e proprietà meccaniche migliorate nel prodotto finale.

Comprendere i Compromessi Critici

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. La sua efficacia dipende da fattori specifici che creano importanti compromessi rispetto ai metodi convenzionali consolidati.

La Compatibilità del Materiale è Fondamentale

Il processo si basa sulla capacità di un materiale di assorbire energia a microonde (le sue proprietà dielettriche). È eccezionalmente efficace per molte ceramiche, porcellane e vetri ceramici.

Tuttavia, i materiali altamente conduttivi come la maggior parte dei metalli rifletteranno semplicemente le microonde, rendendoli inadatti a questo processo. Anche i materiali non polari che non assorbono energia a microonde non possono essere lavorati in questo modo senza additivi speciali chiamati suscettori.

Complessità e Costo delle Apparecchiature

I sistemi di sinterizzazione a microonde sono tecnologicamente più complessi dei forni tradizionali riscaldati a resistenza. Ciò si traduce spesso in un investimento di capitale iniziale più elevato e può richiedere una conoscenza più specializzata per il funzionamento e la manutenzione.

Sfide con il Runaway Termico

Alcuni materiali mostrano un rapido aumento dell'assorbimento di microonde man mano che si riscaldano. Se non controllato adeguatamente, ciò può portare a un thermal runaway (innesco termico incontrollato), in cui la temperatura aumenta in modo incontrollato, potenzialmente danneggiando il materiale o l'apparecchiatura. Sono necessari sistemi di controllo sofisticati per gestire questo rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sinterizzazione appropriato dipende interamente dal tuo materiale, budget e requisiti di prestazione.

- Se la tua priorità principale sono le ceramiche ad alte prestazioni: La sinterizzazione a microonde è una scelta superiore per ottenere alta densità e una microstruttura uniforme in meno tempo.

- Se la tua priorità principale è la prototipazione rapida o la R&S: La drastica riduzione del tempo ciclo rende la sinterizzazione a microonde ideale per iterare rapidamente su nuovi materiali e design.

- Se la tua priorità principale è la produzione di massa di parti metalliche standard: La metallurgia delle polveri convenzionale e la sinterizzazione in forno rimangono la soluzione più consolidata, scalabile ed economicamente vantaggiosa.

- Se la tua priorità principale è la riduzione dell'energia: Per i materiali compatibili, la sinterizzazione a microonde offre un percorso chiaro per ridurre il consumo energetico e l'impronta di carbonio per pezzo.

Comprendendo il meccanismo di riscaldamento fondamentale, puoi selezionare la tecnologia di sinterizzazione più efficace per il tuo materiale specifico e i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Microonde | Sinterizzazione Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Volumetrico (interno) | Dall'esterno verso l'interno (radiante) |

| Velocità di Lavorazione | Molto Veloce | Lenta |

| Efficienza Energetica | Alta | Inferiore |

| Uniformità della Temperatura | Alta (gradienti ridotti) | Inferiore (rischio di gradienti) |

| Ideale Per | Ceramiche, Vetri Ceramici | Metalli, Applicazioni Generali |

Pronto a migliorare le capacità di lavorazione dei materiali del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese le soluzioni di sinterizzazione. La nostra esperienza può aiutarti a ottenere tempi ciclo più rapidi, proprietà dei materiali superiori e significativi risparmi energetici per i tuoi progetti di ceramica e materiali avanzati. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare i tuoi specifici obiettivi di R&S o di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo