In sintesi, un forno ad alta temperatura è uno strumento essenziale per alterare fondamentalmente le proprietà fisiche e chimiche dei materiali. Viene utilizzato nella ricerca e nell'industria per processi come la sinterizzazione di ceramiche tecniche, la fusione del vetro e l'esecuzione di trattamenti termici specifici sui metalli, tutti i quali richiedono un ambiente precisamente controllato a temperature che spesso superano i 1500°C.

Il vero scopo di un forno ad alta temperatura non è semplicemente generare calore, ma utilizzare energia termica estrema e controllata per trasformare le materie prime in componenti avanzati con proprietà specifiche e ingegnerizzate.

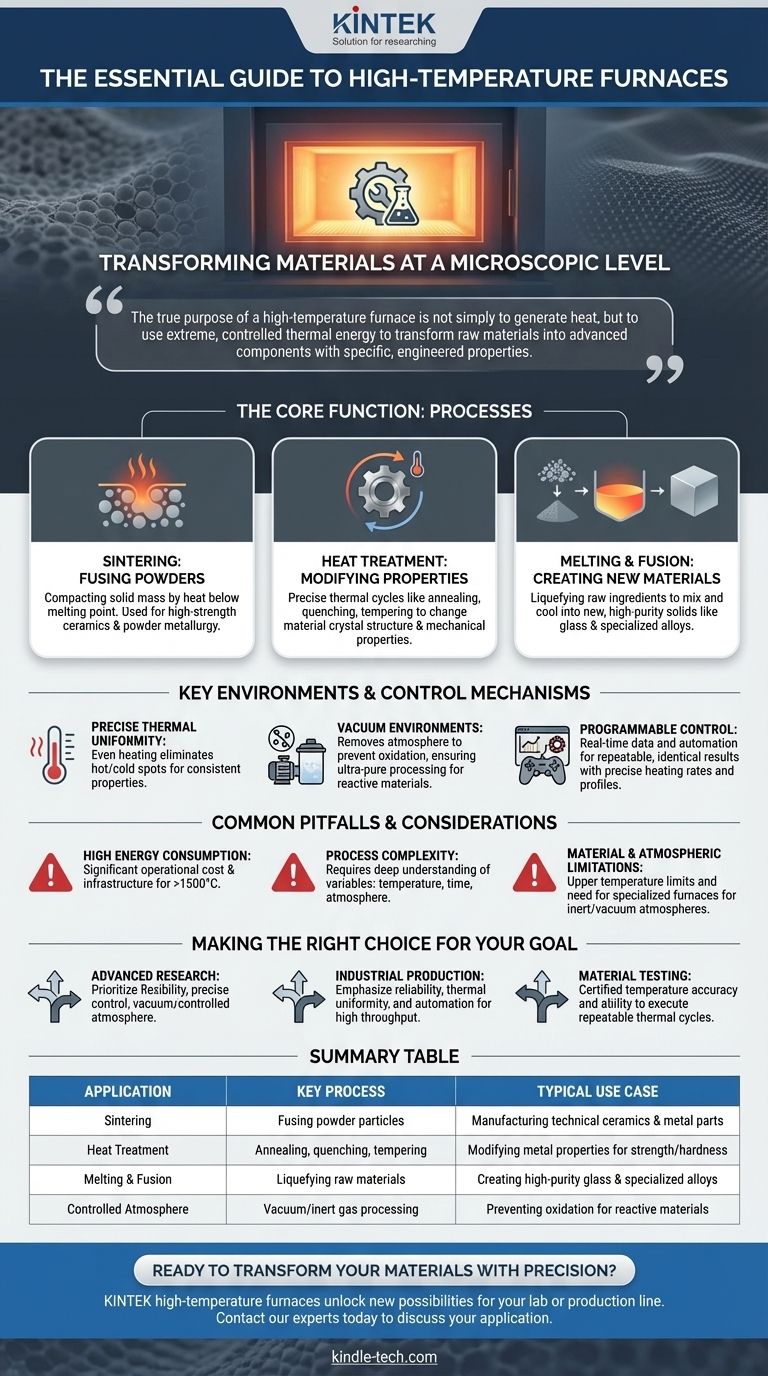

La Funzione Principale: Trasformare i Materiali a Livello Microscopico

Il valore di un forno ad alta temperatura risiede nella sua capacità di manipolare la struttura interna di un materiale. Ciò consente la creazione di componenti più resistenti, più puri o con caratteristiche uniche non ottenibili con altri mezzi.

Sinterizzazione: Fondere Polveri in una Massa Solida

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore senza fonderlo fino al punto di liquefazione.

Il calore intenso fa sì che gli atomi nelle particelle di polvere si diffondano attraverso i confini, fondendo le particelle insieme. Questo è un metodo primario per produrre ceramiche tecniche ad alta resistenza e parti tramite la metallurgia delle polveri.

Trattamento Termico: Modificare le Proprietà dei Materiali

I metalli sono spesso sottoposti a cicli termici precisi per modificarne le proprietà meccaniche.

Processi come la ricottura (ammorbidimento e riduzione dello stress), la tempra (indurimento) e il rinvenimento (riduzione della fragilità) si basano tutti sulla capacità di un forno di raggiungere e mantenere temperature specifiche per alterare la struttura cristallina del materiale.

Fusione e Fonderia: Creare Nuovi Materiali

Per materiali come il vetro o alcune leghe metalliche, il ruolo del forno è quello di fondere completamente le materie prime.

Ciò consente di miscelarli, purificarli e quindi raffreddarli in una nuova forma solida omogenea, dal vetro ad alta purezza per i laboratori alle leghe metalliche specializzate.

Ambienti Chiave e Meccanismi di Controllo

Il raggiungimento di queste trasformazioni dei materiali richiede più del semplice calore grezzo. Il processo deve essere eseguito in un ambiente altamente controllato per garantire qualità e ripetibilità.

Raggiungere una Precisa Uniformità Termica

Affinché un pezzo abbia proprietà costanti, deve essere riscaldato in modo uniforme. I forni ad alta temperatura spesso posizionano gli elementi riscaldanti su più lati della camera per garantire l'assenza di punti caldi o freddi.

Questa uniformità termica è fondamentale per risultati affidabili sia negli esperimenti scientifici che nella produzione industriale.

Il Ruolo degli Ambienti Sotto Vuoto

Molti materiali, specialmente alcuni metalli, si ossidano o si contaminano se riscaldati in presenza di aria.

Un forno a vuoto ad alta temperatura rimuove l'atmosfera dalla camera. Questo crea un ambiente ultrapuro per la lavorazione di materiali reattivi e il raggiungimento di una qualità superiore del materiale.

Controllo Programmabile per Risultati Ripetibili

I forni moderni utilizzano una termocoppia o un altro sensore per fornire dati di temperatura in tempo reale a un controllore.

Ciò consente un'elevata automazione e un controllo programmabile, in cui un operatore può definire precise velocità di riscaldamento, tempi di mantenimento e profili di raffreddamento. Ciò garantisce che ogni ciclo di produzione o esperimento sia identico.

Svantaggi Comuni e Considerazioni

Sebbene potenti, questi forni sono strumenti specializzati con distinte sfide operative. Comprenderle è fondamentale per un'applicazione di successo.

Elevato Consumo Energetico

Raggiungere temperature di 1500°C e oltre richiede un'enorme quantità di energia elettrica. Ciò rappresenta un costo operativo significativo e un requisito infrastrutturale.

Complessità del Processo

Un uso efficace richiede una profonda comprensione della scienza dei materiali. Il semplice riscaldamento di un materiale non è sufficiente; la temperatura specifica, il tempo e l'atmosfera sono tutte variabili critiche che devono essere controllate per ottenere il risultato desiderato.

Limitazioni Materiali e Atmosferiche

Il forno stesso e i materiali in lavorazione hanno limiti di temperatura superiori. Inoltre, un forno a muffola standard non è adatto per processi che richiedono un'atmosfera inerte o sotto vuoto, il che richiede un forno a vuoto più specializzato e costoso.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca avanzata: Dai priorità a un forno con massima flessibilità, controllo programmabile altamente preciso e l'opzione per un vuoto o un'atmosfera controllata.

- Se il tuo obiettivo principale è la produzione industriale: Sottolinea l'affidabilità, l'uniformità termica e l'automazione per garantire un'elevata produttività e una qualità costante per un processo specifico e ripetuto.

- Se il tuo obiettivo principale è il test dei materiali: Hai bisogno di un forno certificato per la sua precisione di temperatura e la capacità di eseguire cicli termici ripetibili secondo gli standard del settore.

In definitiva, un forno ad alta temperatura è uno strumento indispensabile per spingere i confini della scienza dei materiali e della produzione.

Tabella Riepilogativa:

| Applicazione | Processo Chiave | Caso d'Uso Tipico |

|---|---|---|

| Sinterizzazione | Fusione di particelle di polvere | Produzione di ceramiche tecniche e parti metalliche |

| Trattamento Termico | Ricottura, tempra, rinvenimento | Modifica delle proprietà dei metalli per resistenza/durezza |

| Fusione e Fonderia | Liquefazione delle materie prime | Creazione di vetro ad alta purezza e leghe specializzate |

| Atmosfera Controllata | Lavorazione sotto vuoto/gas inerte | Prevenzione dell'ossidazione per materiali reattivi |

Pronto a trasformare i tuoi materiali con precisione? Un forno ad alta temperatura di KINTEK può aprire nuove possibilità per il tuo laboratorio o linea di produzione. Che tu stia sinterizzando ceramiche avanzate, eseguendo trattamenti termici critici sui metalli o fondendo leghe specializzate, le nostre attrezzature da laboratorio offrono il controllo preciso della temperatura, l'uniformità termica e la gestione dell'atmosfera di cui hai bisogno per risultati ripetibili e di alta qualità. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo