In sintesi, un forno per il trattamento termico è un'attrezzatura specializzata utilizzata per alterare intenzionalmente le proprietà fisiche, chimiche e meccaniche di un materiale attraverso cicli precisamente controllati di riscaldamento e raffreddamento. Questi forni non sono semplici stufe; sono strumenti avanzati per l'ingegneria di materiali come metalli e leghe per ottenere caratteristiche di prestazione specifiche, come maggiore durezza, migliore durabilità o maggiore lavorabilità.

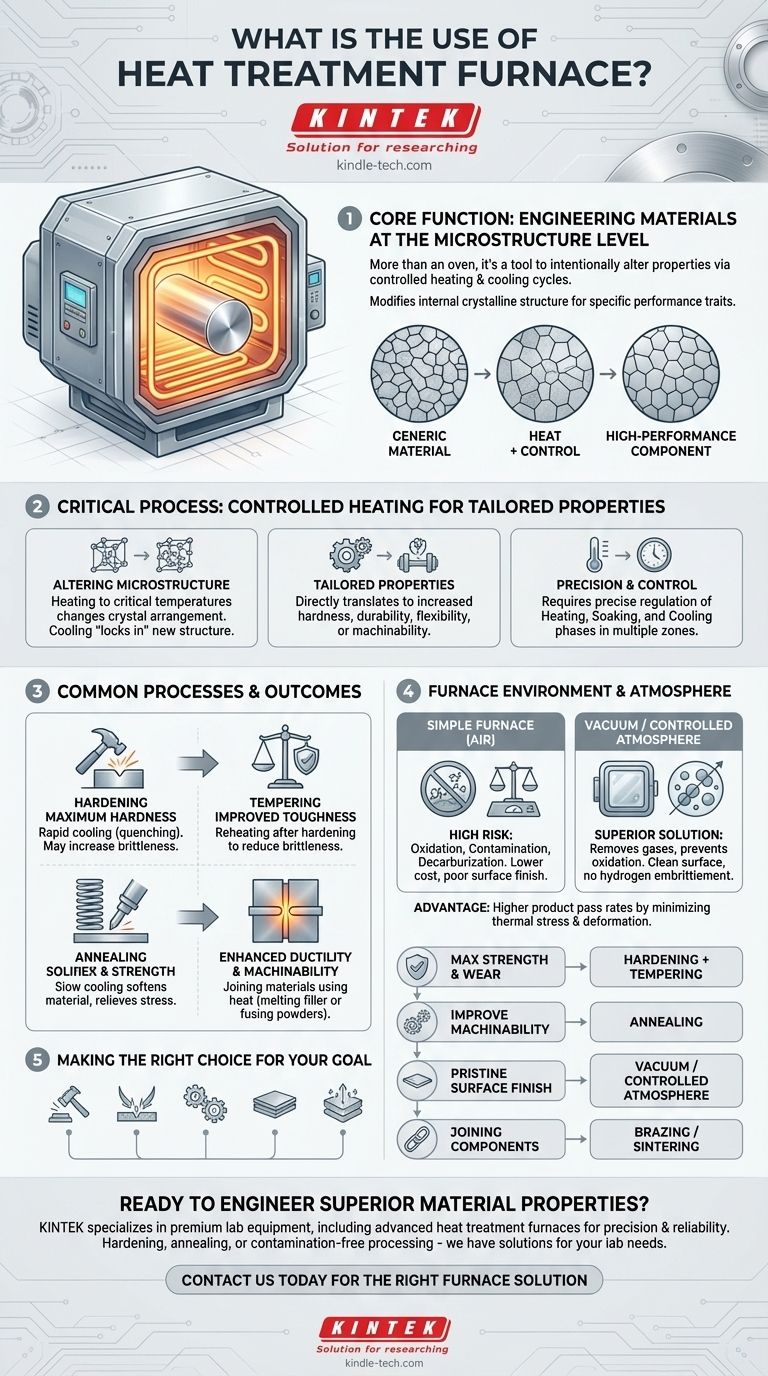

L'uso fondamentale di un forno per il trattamento termico non è semplicemente quello di riscaldare un materiale, ma di modificarne la microstruttura interna. Questa trasformazione controllata consente di trasformare un materiale generico in un componente ad alte prestazioni con tratti specifici e desiderabili che non possedeva nel suo stato grezzo.

Perché il riscaldamento controllato è un processo ingegneristico critico

Il valore di un forno per il trattamento termico risiede nella sua capacità di eseguire processi termici altamente specifici. I risultati sono determinati dalla temperatura, dalla durata del riscaldamento, dalla velocità di raffreddamento e dall'atmosfera all'interno del forno.

Alterazione della microstruttura del materiale

La maggior parte dei metalli industriali ha una struttura cristallina. Quando riscaldati a temperature critiche, la disposizione di questi cristalli cambia. Un successivo raffreddamento controllato "blocca" una nuova struttura più desiderabile.

L'obiettivo: proprietà del materiale su misura

Questo cambiamento nella microstruttura si traduce direttamente in un cambiamento nelle proprietà complessive del materiale. Un componente può essere reso significativamente più resistente, più resistente all'usura, più flessibile o più facile da lavorare.

L'importanza della precisione e del controllo

Un processo di trattamento termico consiste in fasi distinte: un periodo di riscaldamento, un periodo di mantenimento o "sosta" a una temperatura specifica e un periodo di raffreddamento. Ogni fase deve essere regolata con precisione per ottenere il risultato desiderato ed evitare di danneggiare il materiale. I forni moderni utilizzano più zone di riscaldamento per garantire una temperatura uniforme.

Comuni processi di trattamento termico e i loro risultati

Diversi cicli termici ottengono risultati diversi. Un forno versatile può eseguire un'ampia gamma di processi standard per soddisfare diverse esigenze ingegneristiche.

Tempra

Questo processo prevede il riscaldamento di un metallo a una temperatura critica e il successivo raffreddamento rapido (tempra). Il risultato è un significativo aumento della durezza e della resistenza del materiale, sebbene possa anche diventare più fragile.

Rinvenimento

Il rinvenimento è un processo secondario tipicamente eseguito dopo la tempra. Il materiale viene riscaldato a una temperatura inferiore per ridurre la fragilità e aumentare la sua tenacità, creando un migliore equilibrio tra durezza e durabilità.

Ricottura

La ricottura prevede il riscaldamento di un materiale e il successivo raffreddamento molto lento. Questo processo ammorbidisce il materiale, allevia le tensioni interne e affina la sua struttura granulare, rendendolo più duttile e più facile da lavorare.

Brasatura e Sinterizzazione

I forni per il trattamento termico sono utilizzati anche per unire materiali. Nella brasatura, un metallo d'apporto viene fuso per unire due componenti senza fondere le parti di base. La sinterizzazione utilizza il calore per fondere insieme materiali in polvere in una massa solida.

Comprendere i compromessi e l'ambiente del forno

L'atmosfera all'interno del forno è altrettanto critica quanto la temperatura. La scelta del tipo di forno spesso si riduce a bilanciare i costi con la necessità di controllo ambientale.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli reagirà con l'ossigeno nell'aria, formando uno strato di ossido (scaglia) e potenzialmente perdendo carbonio dalla loro superficie (decarburazione). Un forno ben sigillato con un'atmosfera controllata previene questo.

Il vantaggio dei forni a vuoto

I forni a vuoto sono una soluzione superiore che rimuove praticamente tutti i gas atmosferici. Ciò elimina il rischio di ossidazione e contaminazione, con conseguente finitura superficiale pulita e brillante e prevenendo problemi come l'infragilimento da idrogeno.

Costo vs. Prestazioni

Un semplice forno esposto all'aria è meno costoso ma offre uno scarso controllo sulla qualità della superficie. Un forno ad atmosfera controllata o a vuoto fornisce risultati significativamente migliori, migliorando le proprietà meccaniche e la vita utile del pezzo, ma rappresenta un investimento di capitale maggiore.

Il rischio di deformazione

Un riscaldamento e raffreddamento impropri o non uniformi possono creare tensioni interne che causano la deformazione o la distorsione del pezzo. I forni avanzati con controllo rapido e uniforme della temperatura minimizzano questo stress termico, portando a tassi di successo del prodotto più elevati.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico specifico viene scelto interamente in base alle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima resistenza e resistenza all'usura: un processo di tempra, spesso seguito da rinvenimento, è la strada giusta.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la formabilità: un processo di ricottura ammorbidirà il materiale e allevierà le tensioni interne.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile con zero contaminazione: un forno a vuoto o ad atmosfera controllata è irrinunciabile.

- Se il tuo obiettivo principale è unire componenti separati in un unico assemblaggio: la brasatura o la sinterizzazione sono i processi termici appropriati.

In definitiva, un forno per il trattamento termico è lo strumento che eleva un materiale da semplice merce a componente ingegnerizzato per uno scopo specifico.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Tempra | Aumentare Resistenza e Resistenza all'Usura | Massima Durezza |

| Rinvenimento | Ridurre la Fragilità | Migliore Tenacità |

| Ricottura | Ammorbidire il Materiale | Duttilità e Lavorabilità Migliorate |

| Brasatura/Sinterizzazione | Unire Componenti | Assemblaggi Solidi e Fusi |

Pronto a ingegnerizzare proprietà dei materiali superiori?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni avanzati per il trattamento termico progettati per precisione e affidabilità. Che il tuo obiettivo sia la tempra, la ricottura o la lavorazione senza contaminazioni in atmosfera sottovuoto, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contattaci oggi stesso per discutere come il forno giusto può trasformare i tuoi materiali e migliorare i tuoi risultati.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia